- 首页

- 软件产品

Dynaform

Dynaform

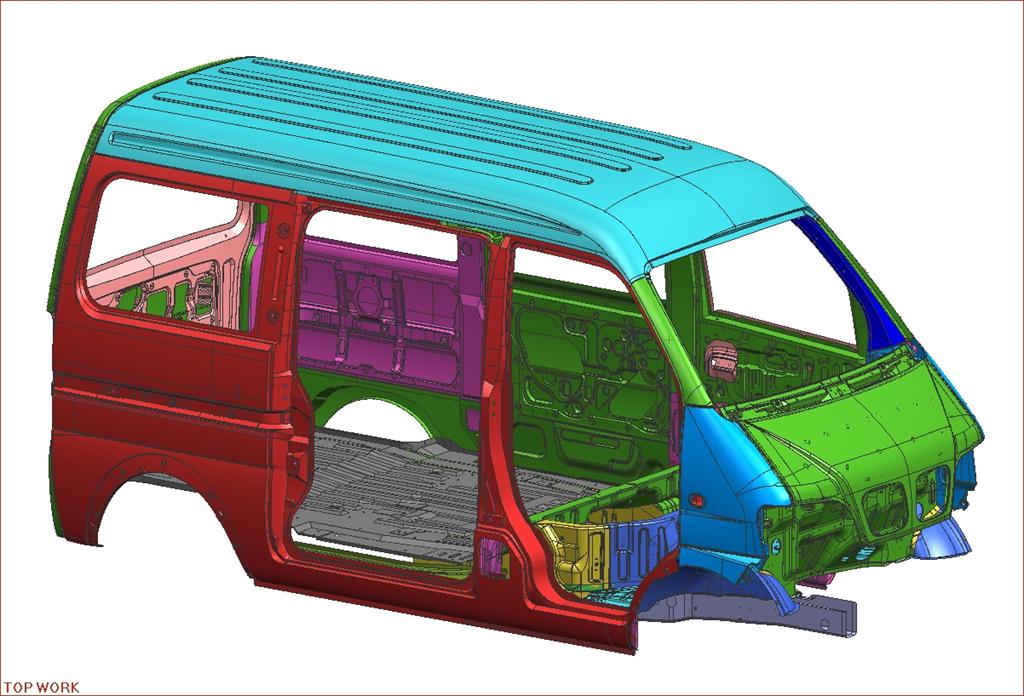

eta/Dyanform®专注于冲压成形仿真解决方案,可以快速评估产品成形性,核算模具和材料成本;精准模拟并预测零件冲压过程中的成形问题,验证产品和模具设计的可靠性,缩短开发周期,降低开发成本。具有以下几大特色功能模块:

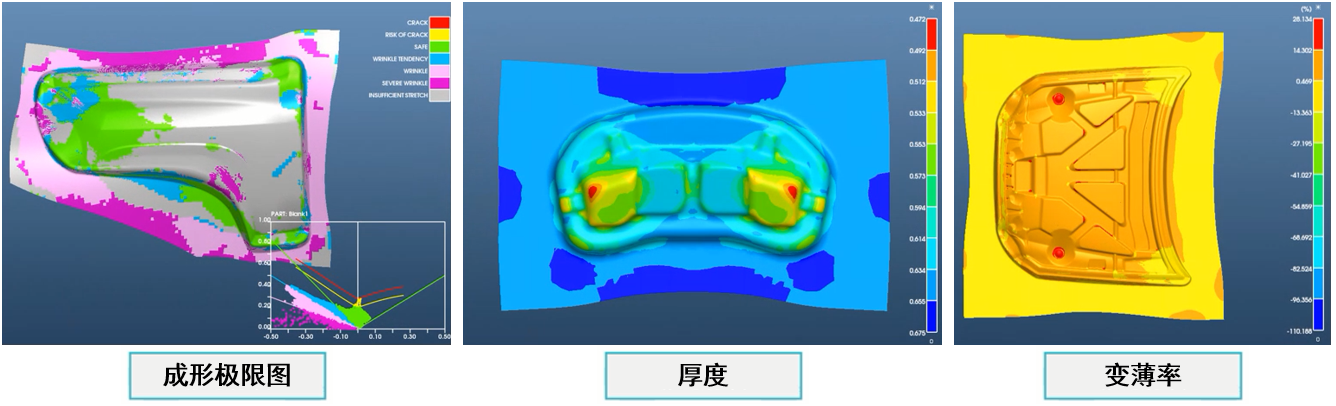

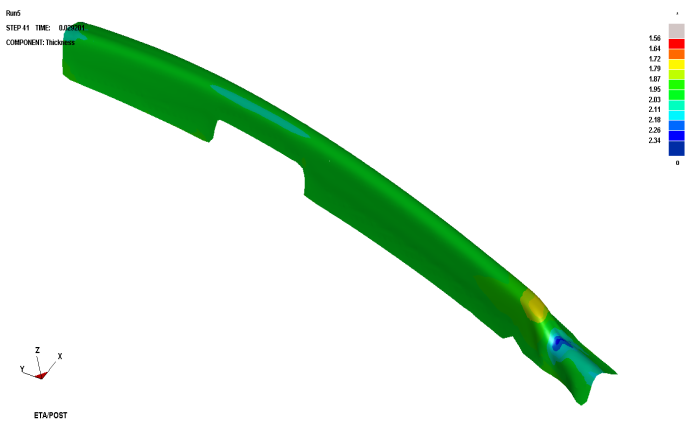

经过近四十年的开发以及世界各大汽车公司的使用和合作,Dynaform以技术成熟、良好的易用性以及解算结果精准见长。在整个冲压行业中,成形仿真被认为是最好的试模方法,随着今天运算速度极快而价格低廉的计算机的出现,仿真技术的应用比以往任何时候更具有现实意义。Dynaform成形仿真可以精确分析各种复杂的冲压工艺。可以精确预测起皱、开裂、回弹、应力问题、表面缺陷、压边力、压机吨位等等。

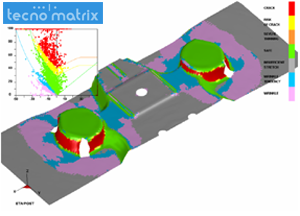

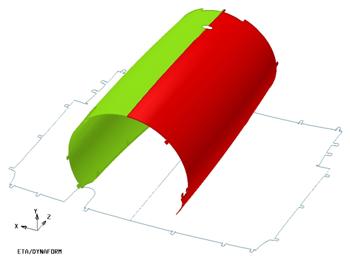

准确预测起皱:

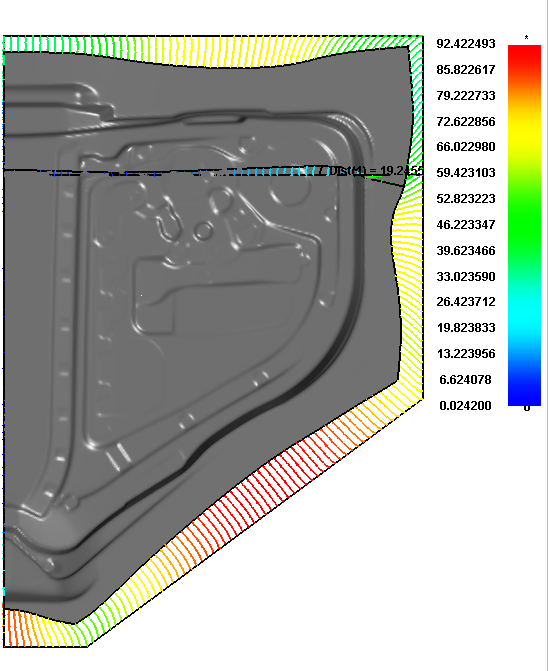

准确预测开裂:

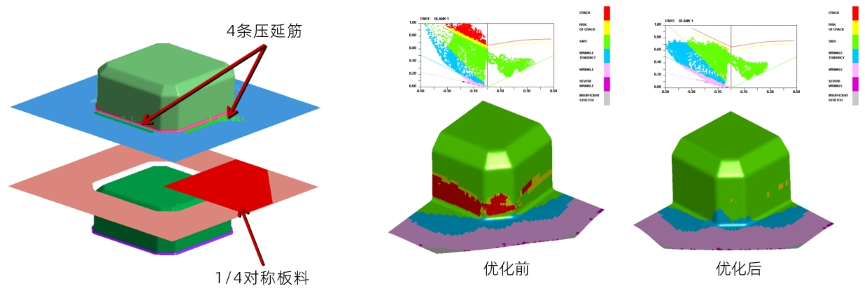

优化工艺方案:

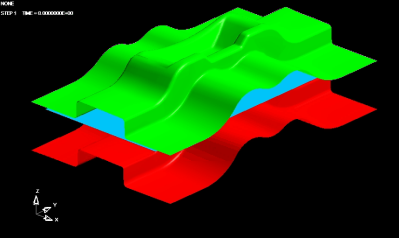

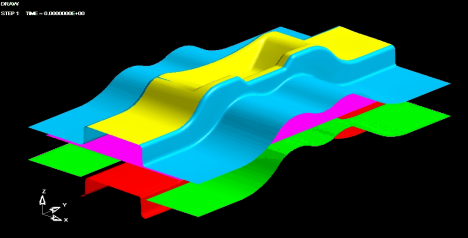

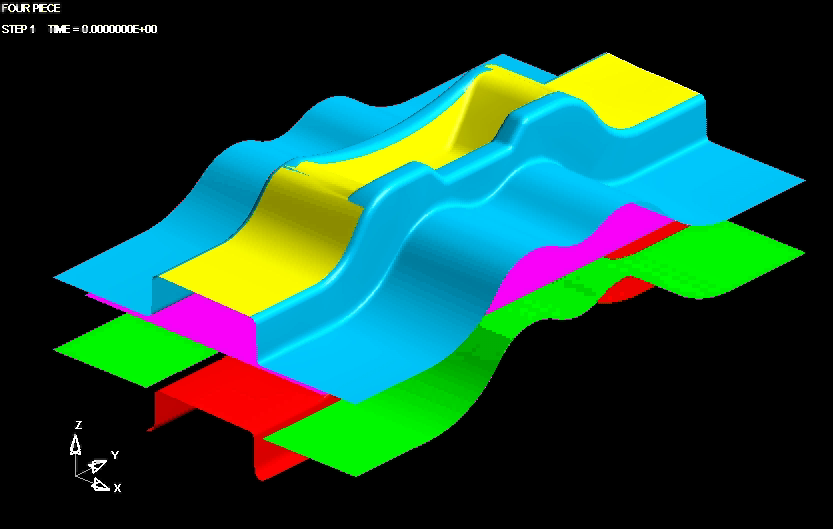

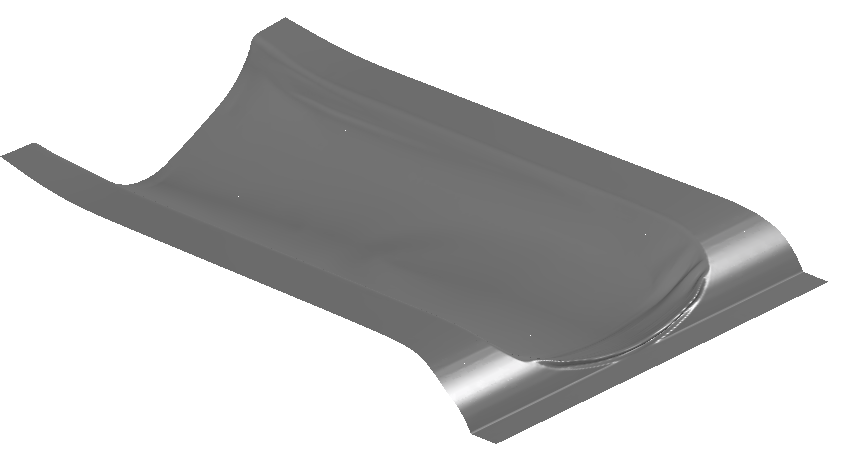

回弹和回弹补偿:

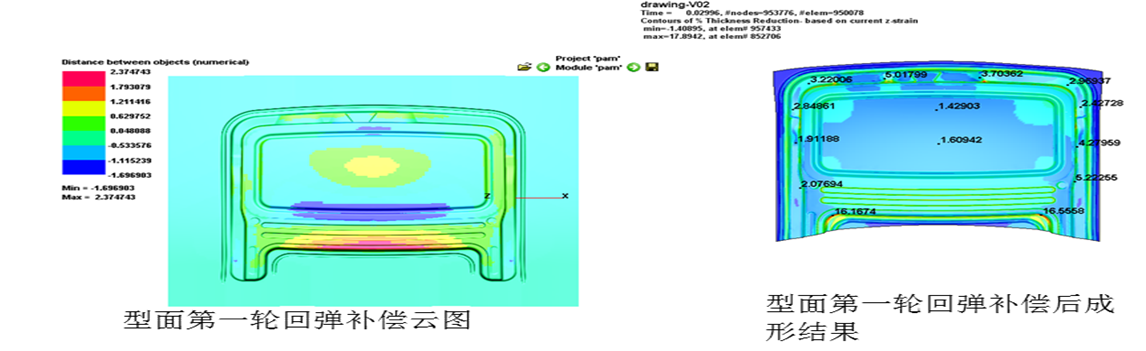

eta/Dynaform提供冲成形分析,到回弹分析,到回弹补偿完整的解决方案。不仅以分析复杂冲压类型见长,而且在业界更以仿真(成形,回弹及回弹补偿)精度高而闻名全球。

在产品开发和模具开发的早起阶段,回弹分析为产品设计提供依据,如下例:

准确的回弹分析为后期的产品及模具开发,提供补偿依据。尤其是高强度钢,准确的回弹分析更加重要。产品回弹较大的情况下,靠模具工艺及结构已经很难生产出满足需求的产品,所以目前回弹补偿已经是模具开发中必不可少的手段。

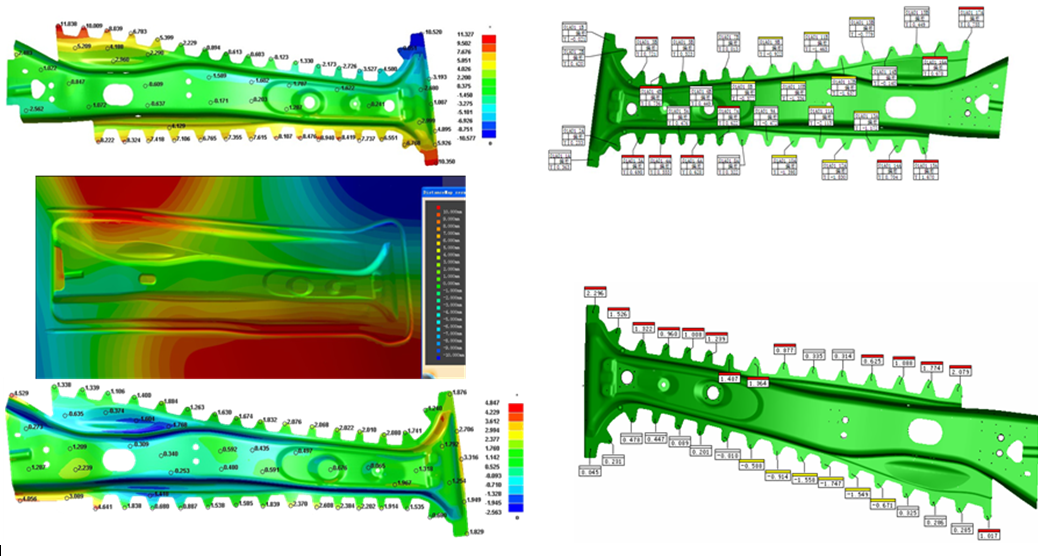

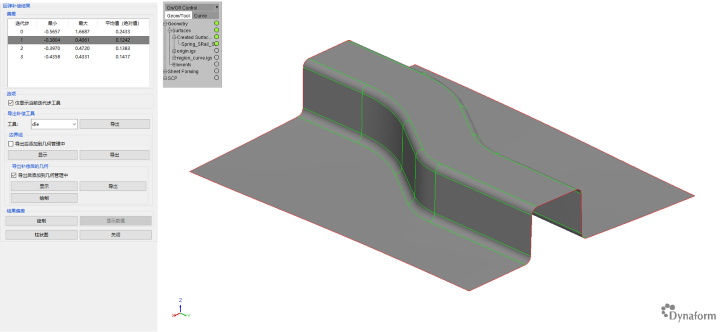

回弹分析及回弹补偿案例:

回弹补偿前回弹量 回弹补偿云图 回弹补偿后回弹量

回弹分析可以用来设置板料在自由状态或约束条件下零件的回弹。回弹补偿模块提供方便、实用的工具帮助用户进行自动迭代回弹补偿与手动回弹补偿设置,快速对补偿后的模面进行整体或局部的修改,提高模面设计的效率。

表面缺陷预测:

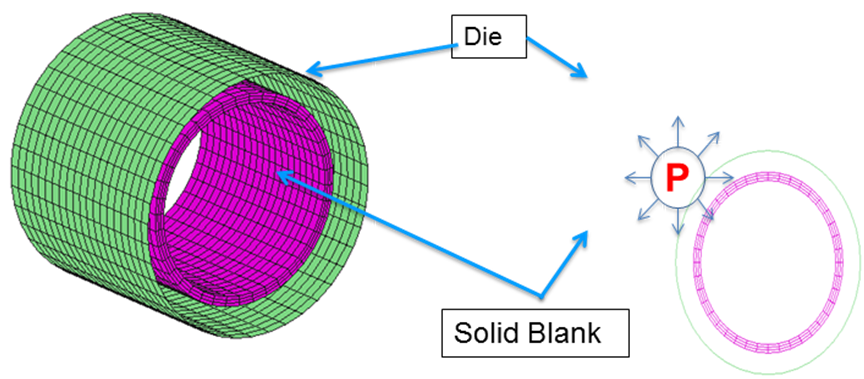

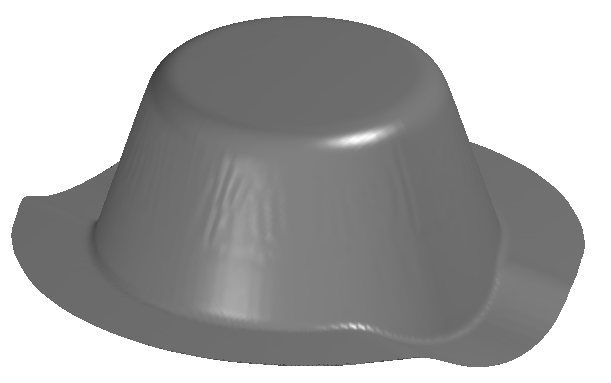

体积成形:

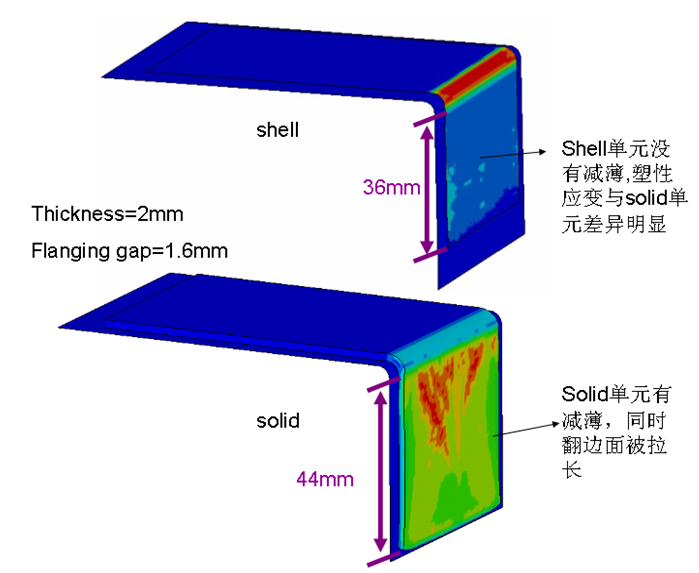

常见的有高强钢板的负间隙翻边,或者小圆角成型,或者厚板成形等都不适合一般冲压过程的模拟采用的shell单元进行仿真,这种情况下的成型预测尤其是回弹的精度会受到严重影响。

需要尝试新的单元类型或新的单元算法,例如solid单元或者考虑法向应力导致材料减薄的thickness stretch shell单元。DYNAFORM可以很好的支持体积单元的仿真分析。

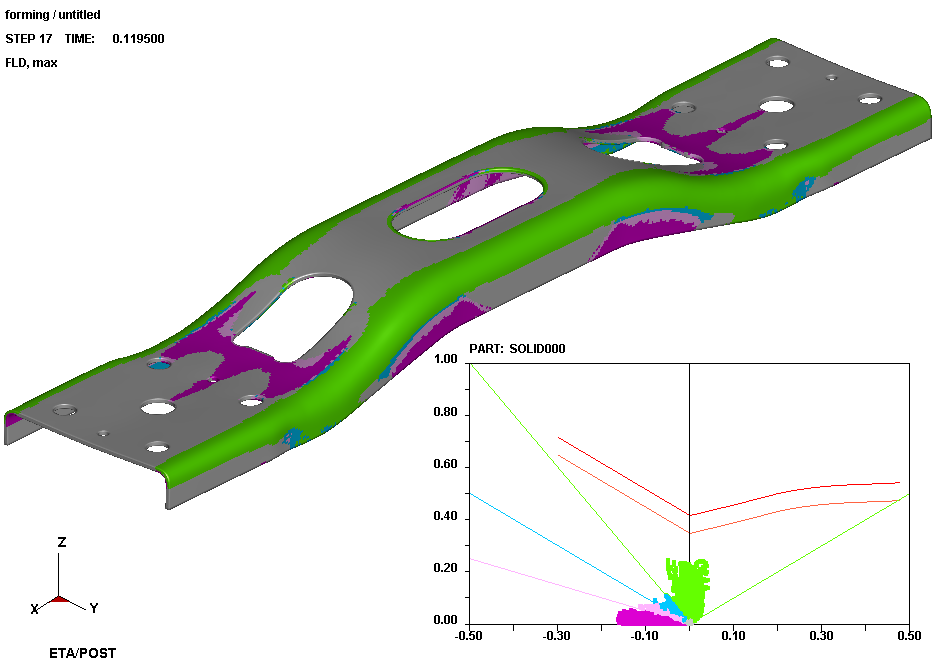

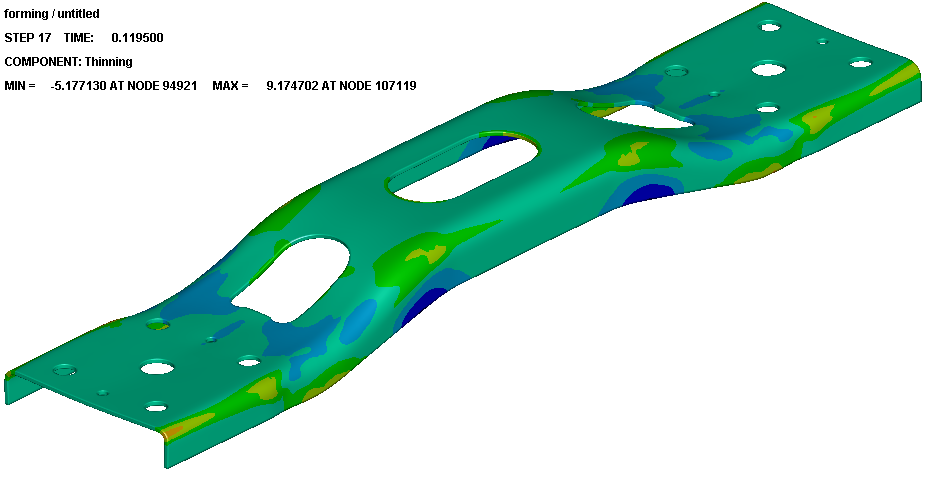

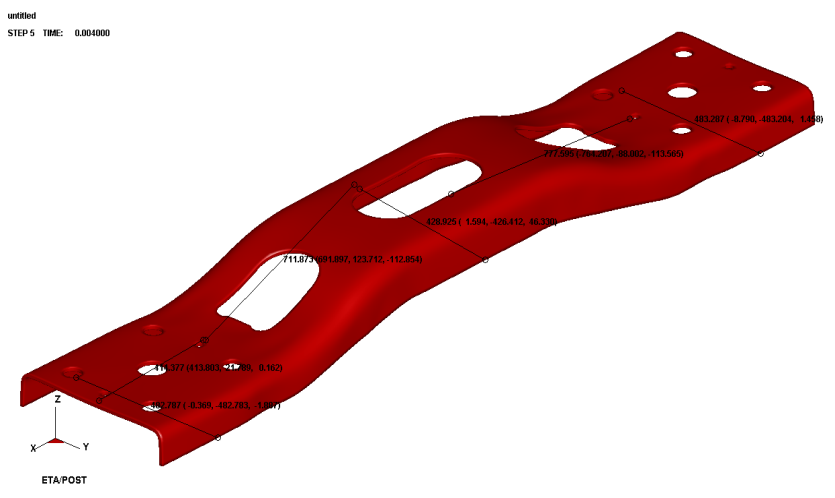

采用体积单元的厚板成形结及回弹果:

注:仿真分析结果显示:弹簧托板D值为:112.854,端部开口宽度为482.8,

中部开口为426.4mm;现场测试:端部开口为484mm,中部开口424mm,D值为112mm。

成形仿真的功能特色:

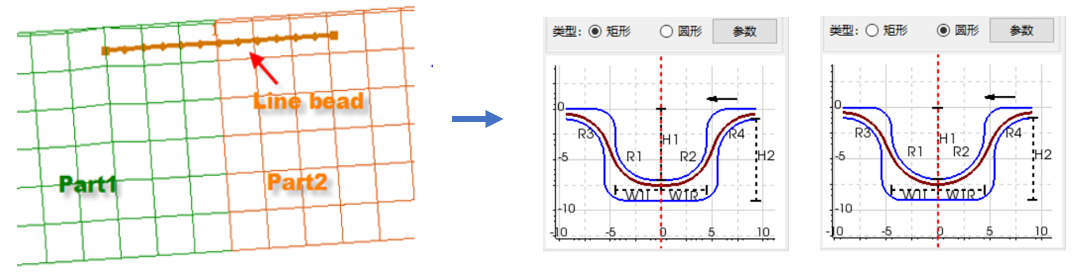

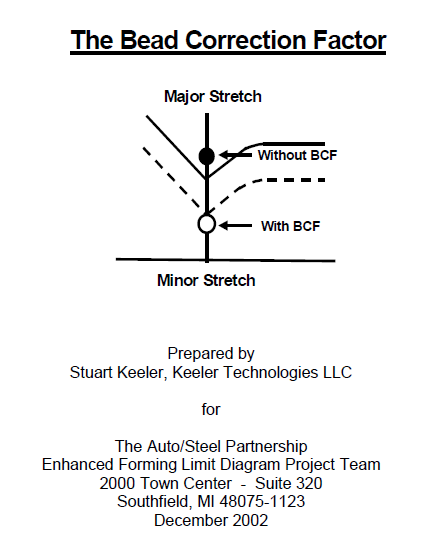

1)参数化几何拉延筋,等效筋自动转成真实筋

我们可以把CAE模型中的等效拉延筋参数化,使其变成有实体形状的拉延筋。实体筋的网格信息可以用来做仿真;用户可以把实体拉延筋直接导出到CAD软件(Catia,UG等)中。作为NC编程的依据。

采用真实筋仿真和实际成型状态更加吻合,为回弹预测和回弹补偿提供可靠保证。

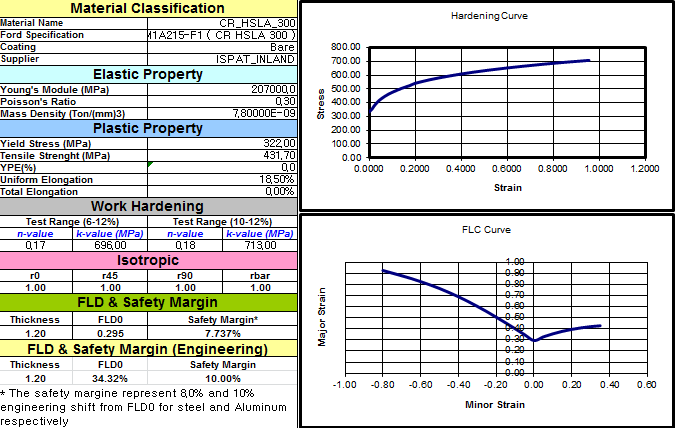

2)丰富的材料库

eta/Dynaform提供日本,欧洲,美国材料库。提供宝钢9大类板料的全部牌号的材料参数。

材料库中包含详细的参数:应力应变曲线,FLC等。

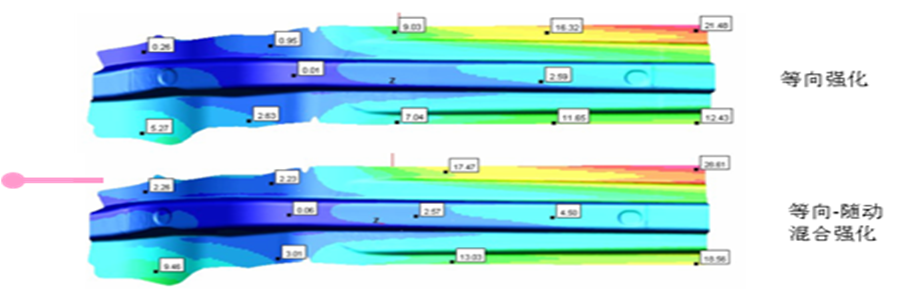

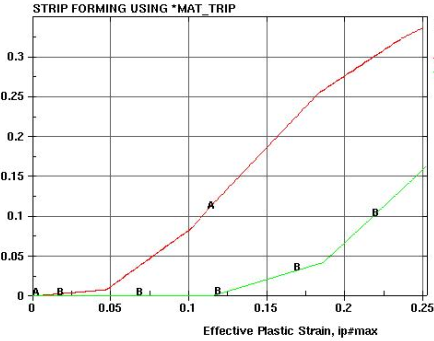

3)丰富的材料模型

Dynaform随着新材料新工艺的引入,不断增加更加精确的材料本够。

研究发现Bauschinger效应对于超高强钢板例如DP钢和TRIP钢的成型以及回弹有重大的影响,精确的材料屈服轨迹结合非线性等向-随动强化法则的材料模型可以大大提高成型以及回弹预测的精度。如图所示,利用Dynaform计算DP600的回弹,分别采用等向强化与等向-随动强化材料模型,对比可以发现采用等向-随动强化材料模型之后回弹量大了很多。

4)全工序仿真分析

在确保工艺稳定之后可以进行全工序模拟,全工序模拟力求最大限度地重现现场冲压过程,通过分析判断制件回弹的原因,确定补偿的工艺,对各序模具进行补偿之后在进行新一轮的全工序模拟,如此循环直至制件合格。

5) 提供各种丰富的工具来快速,便捷,准确的分析和判断仿真结果

流入分析:

支持传统的FLD和EFLD以及客户实测的FLC曲线

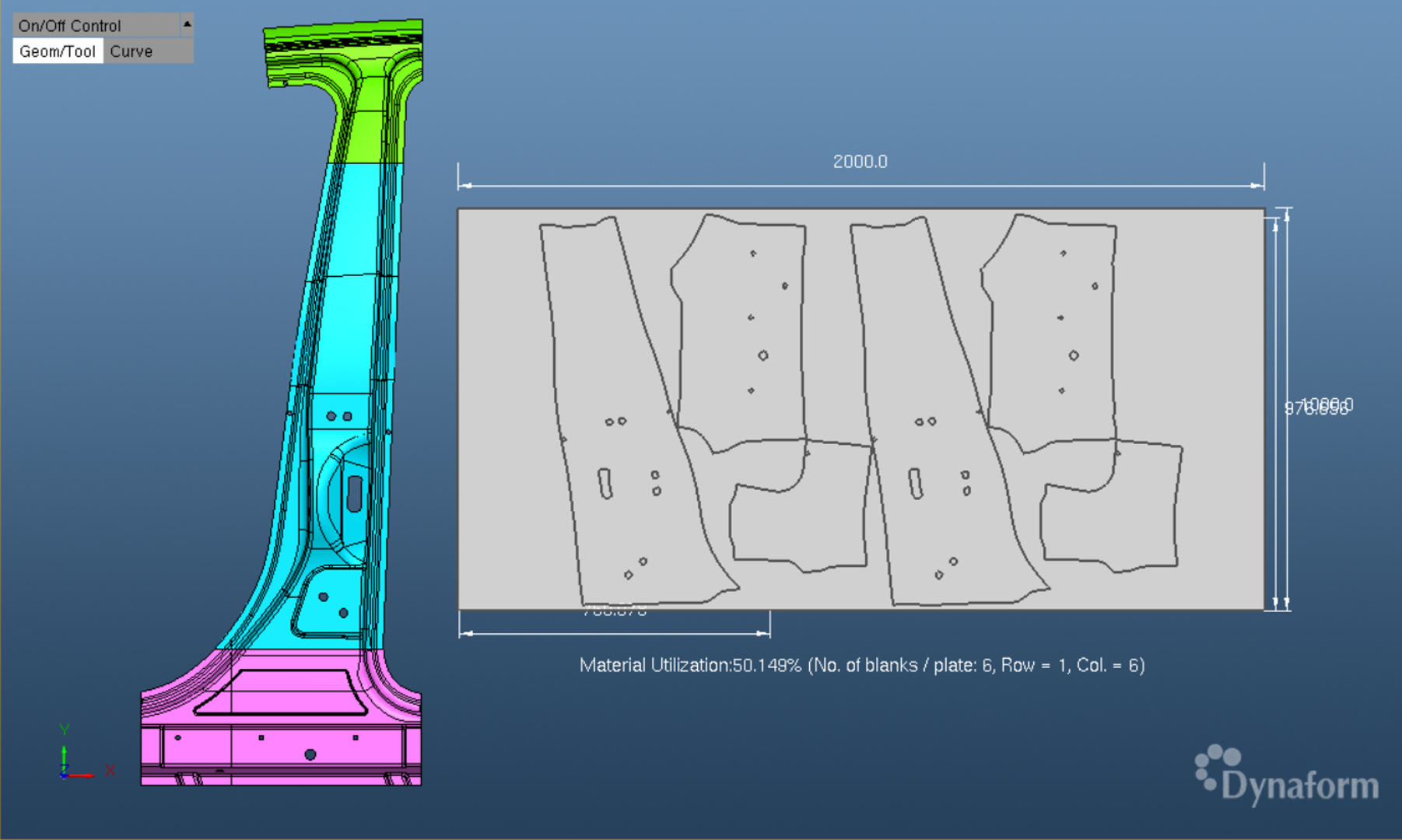

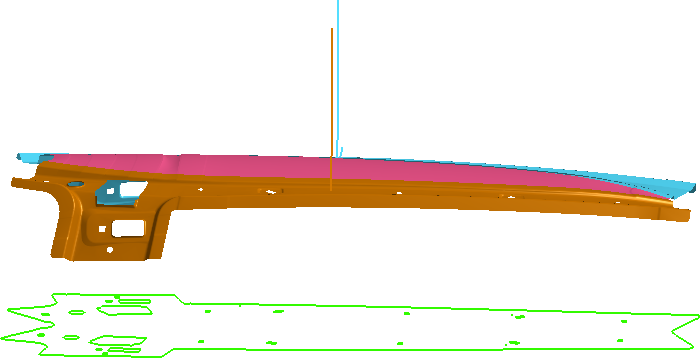

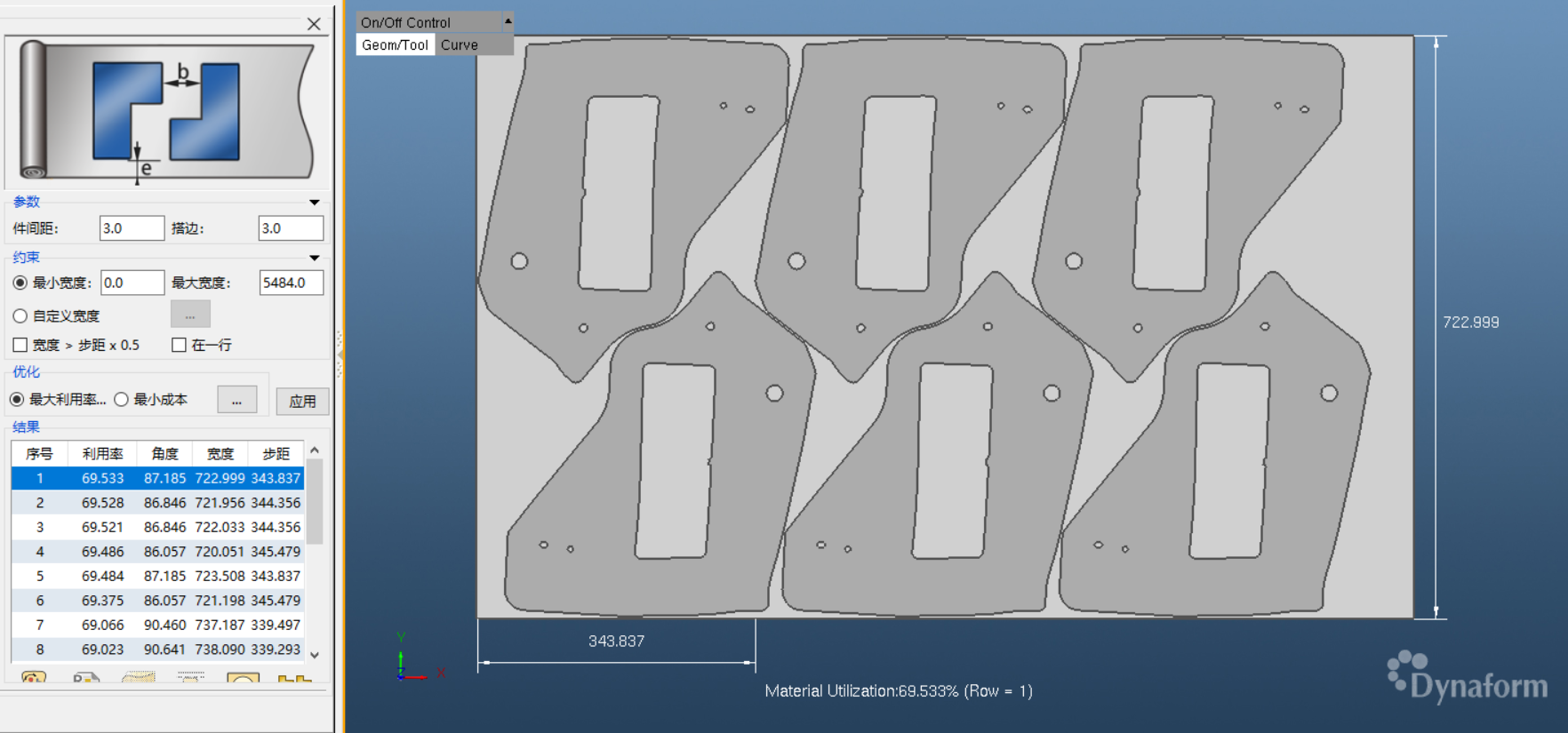

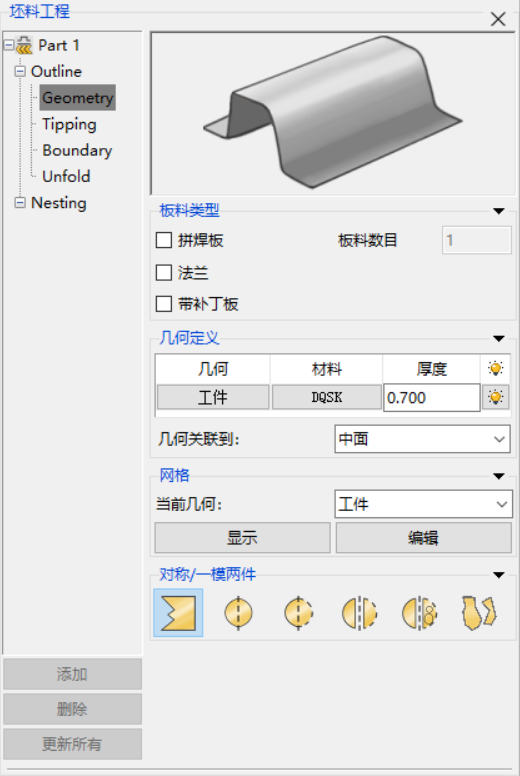

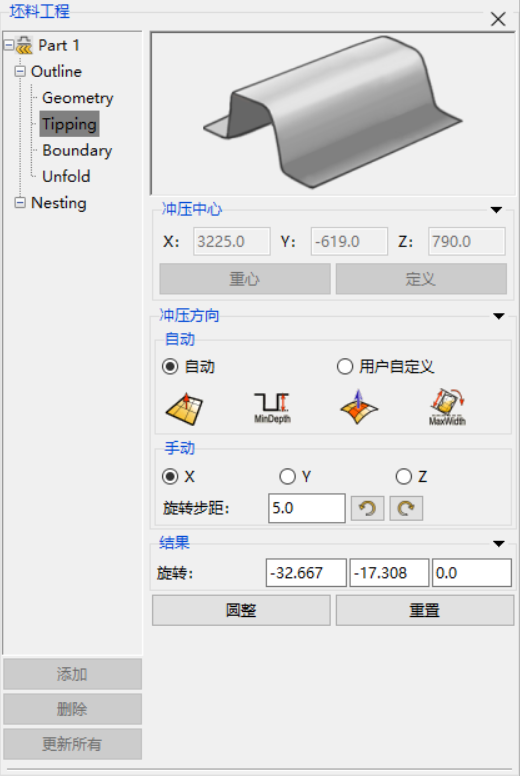

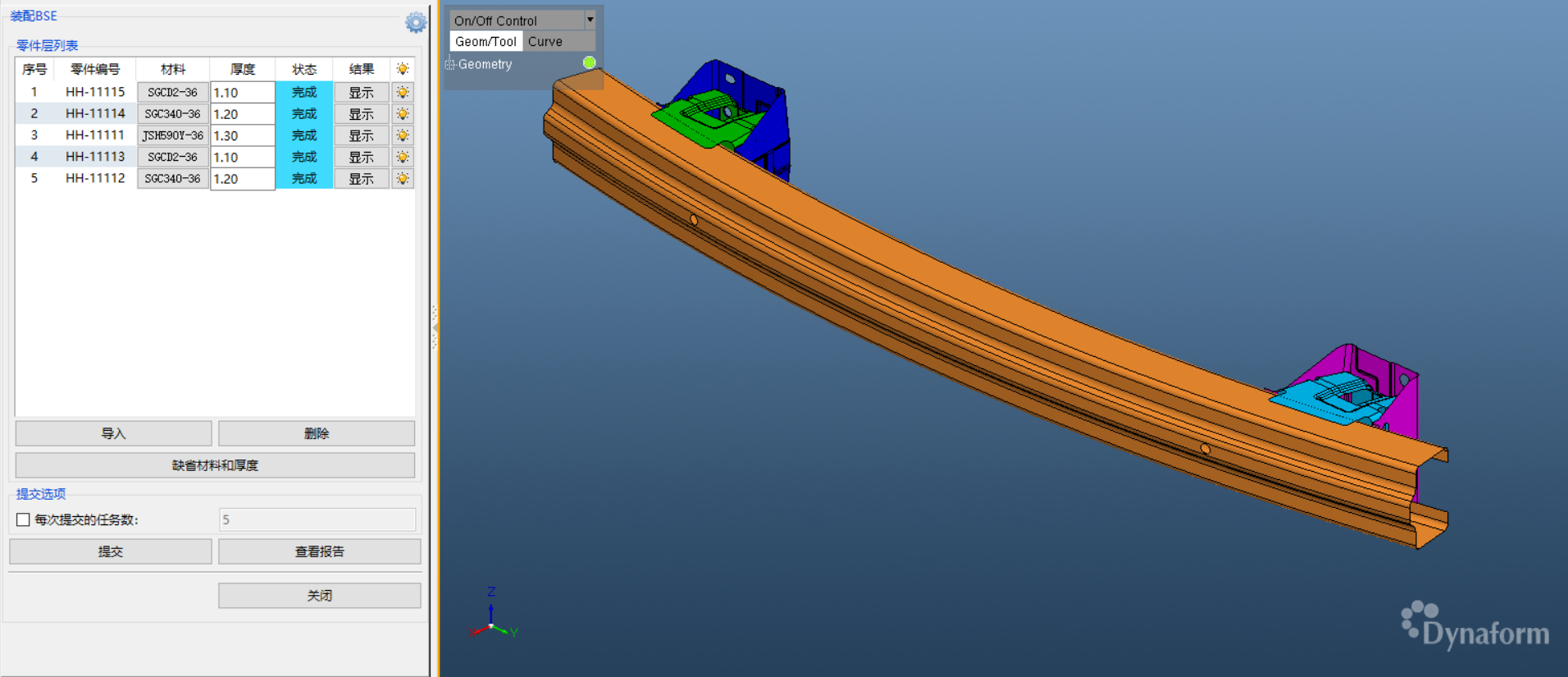

BSE坯料工程提供了完整、相对精确、业界一流的坯料设计解决方案,帮助用户预估坯料尺寸,优化排样方案以得到最佳的材料利用率;进行成本分析估算及模具报价。同时坯料设计工程内嵌的求解器还提供了厚度分布、成形极限图、应力分布和应变分布等丰富的分析结果等。

坯料尺寸工程的主要功能特色:

1.BSE支持的CAD数据接口如下:

CAD接口,IGES、VDA、STEP、DXF、STL格式

CAD Translator, 直接读写UG NX, CATIA,ProE, Solid Works的零件

提供的曲线曲面创建和编辑功能

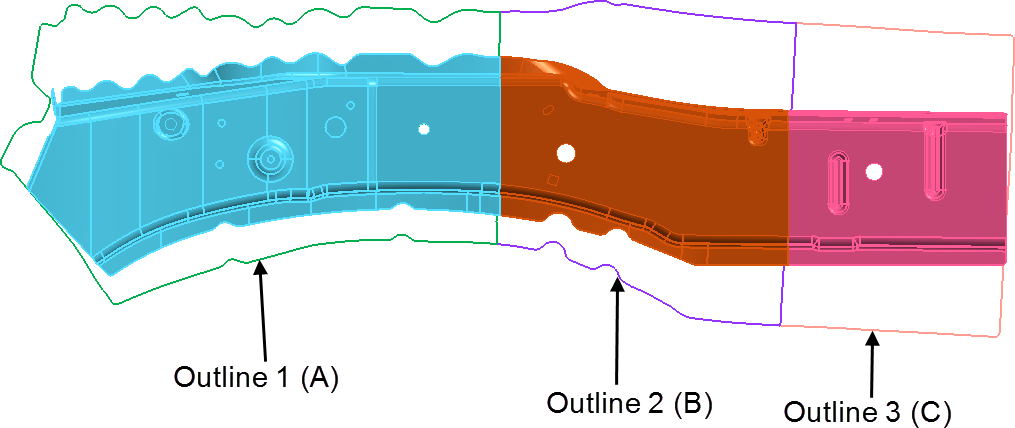

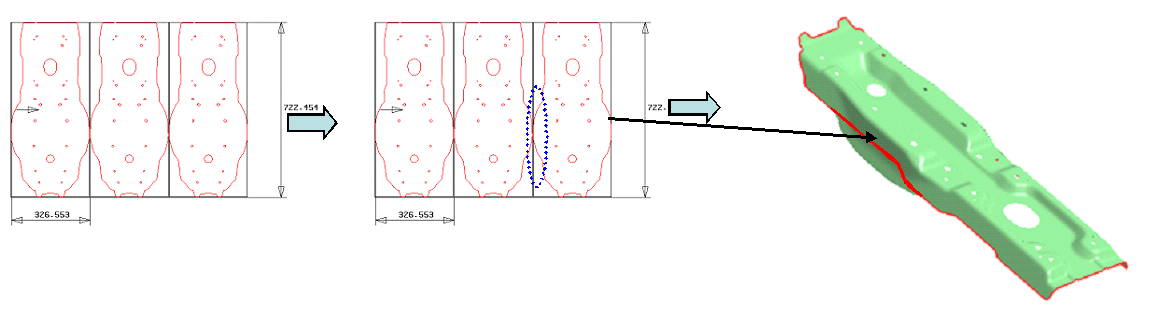

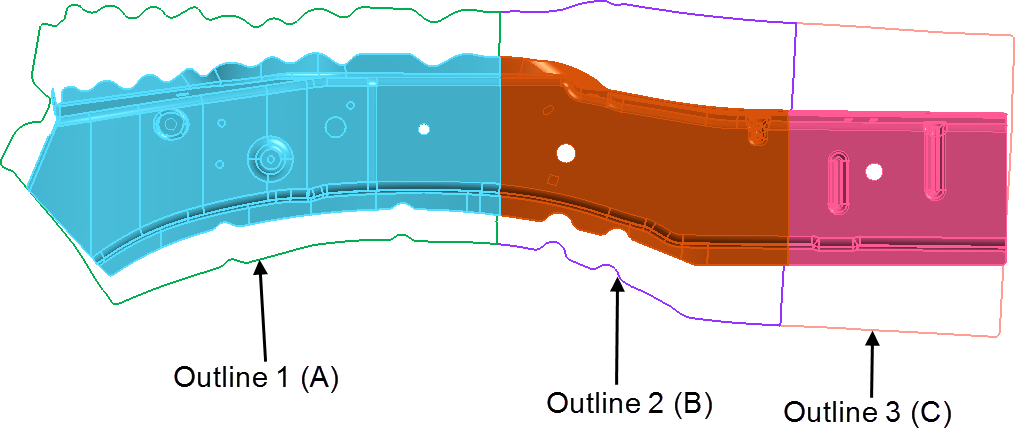

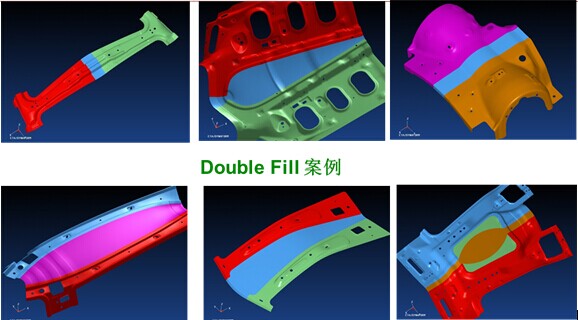

2. BSE一模两件展料:调整冲压方向,间隙填充

3.BSE拼焊板展料:

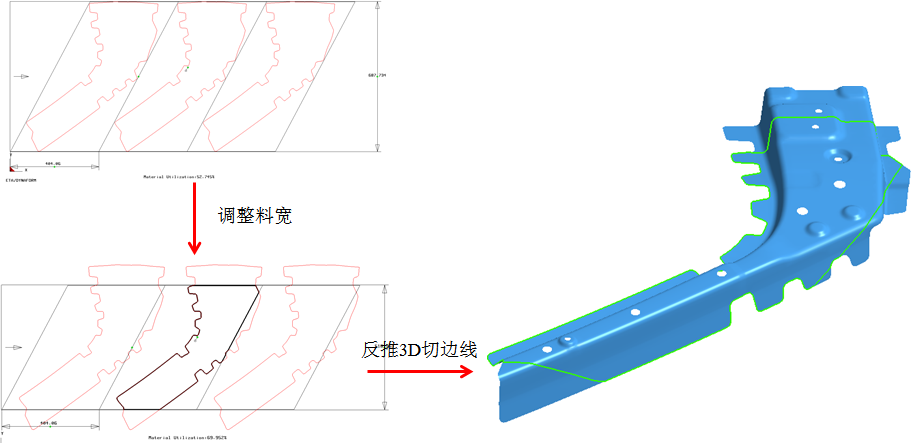

4.反求三维切边线:

eta/Dynaform能直接将复杂的零件展开到拉延后的曲面上,从而得到曲面的修边线。省去用户在CAD软件里计算修边线的过程,从而大大提高了工程师的效率。

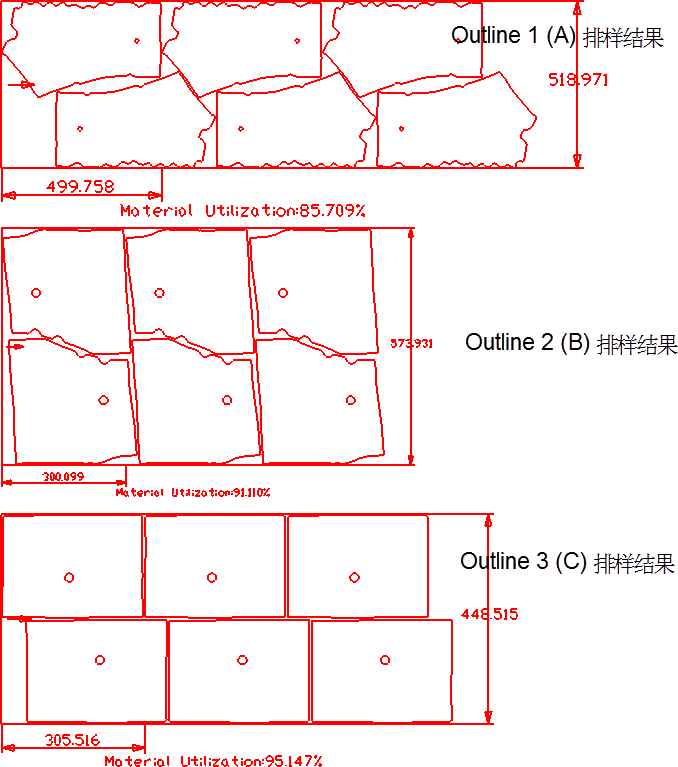

5.根据排样材料利用率关键点,调整坯料尺寸,反算3D尺寸边界线。为产品分块评估,提高材料利用率提供依据。

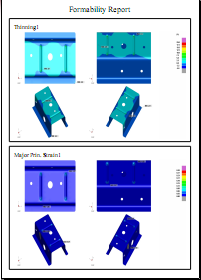

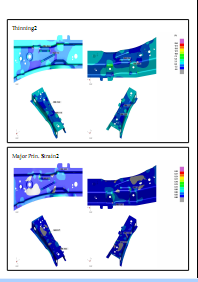

6.BSE自动成形性报告

7.BSE支持成形排样、拉延排样、混合排样

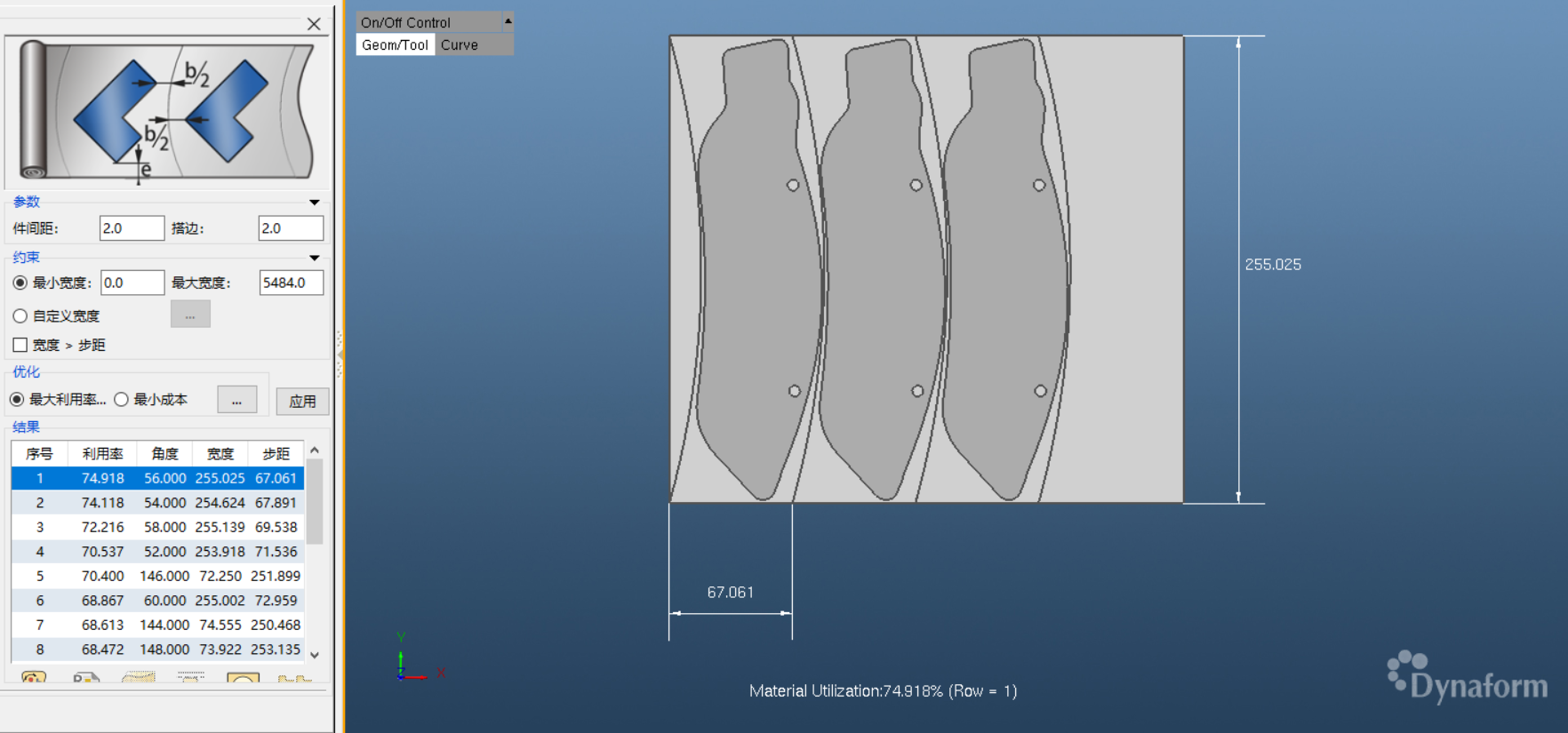

成形排样:

拉延排样:

可以手动拖拽调整排样结果:旋转、调整料宽和步距

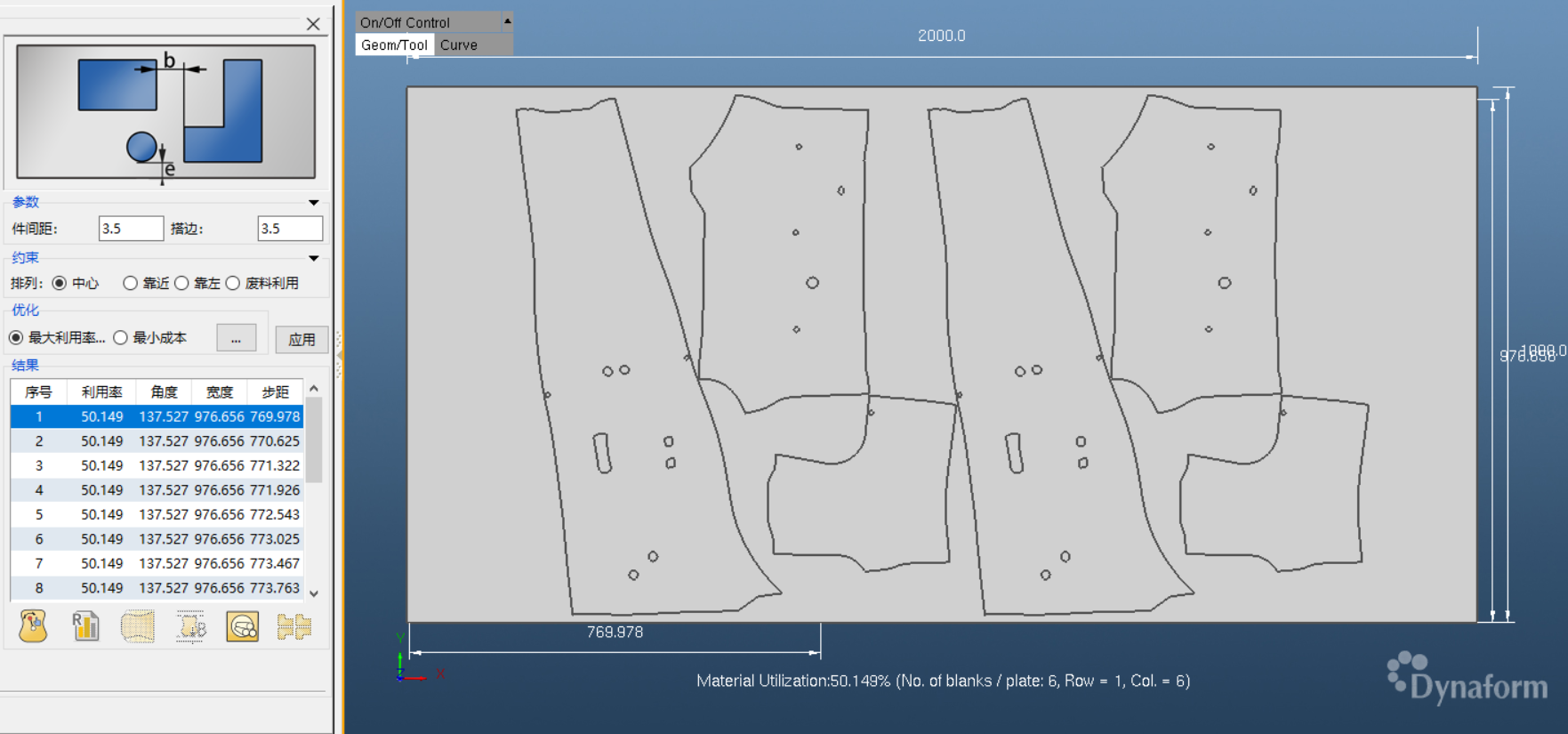

混合排样:

拼焊板排样:

8.BSE冲压方向调整,自动手动,方便快捷,支持单件,一模两件,各种冲压工艺工况。

9.可以批量进行快速成形性分析,批量坯料展开,批量排样

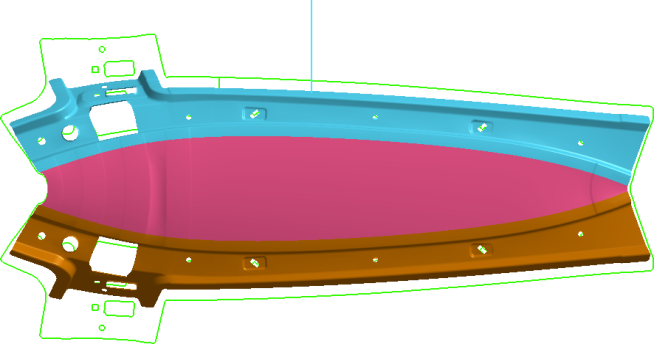

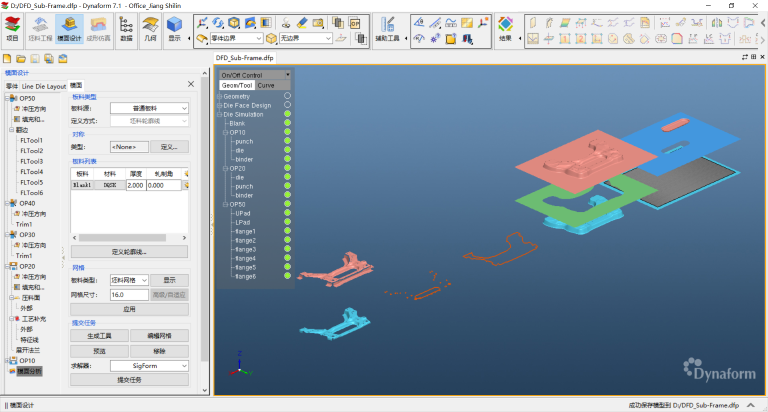

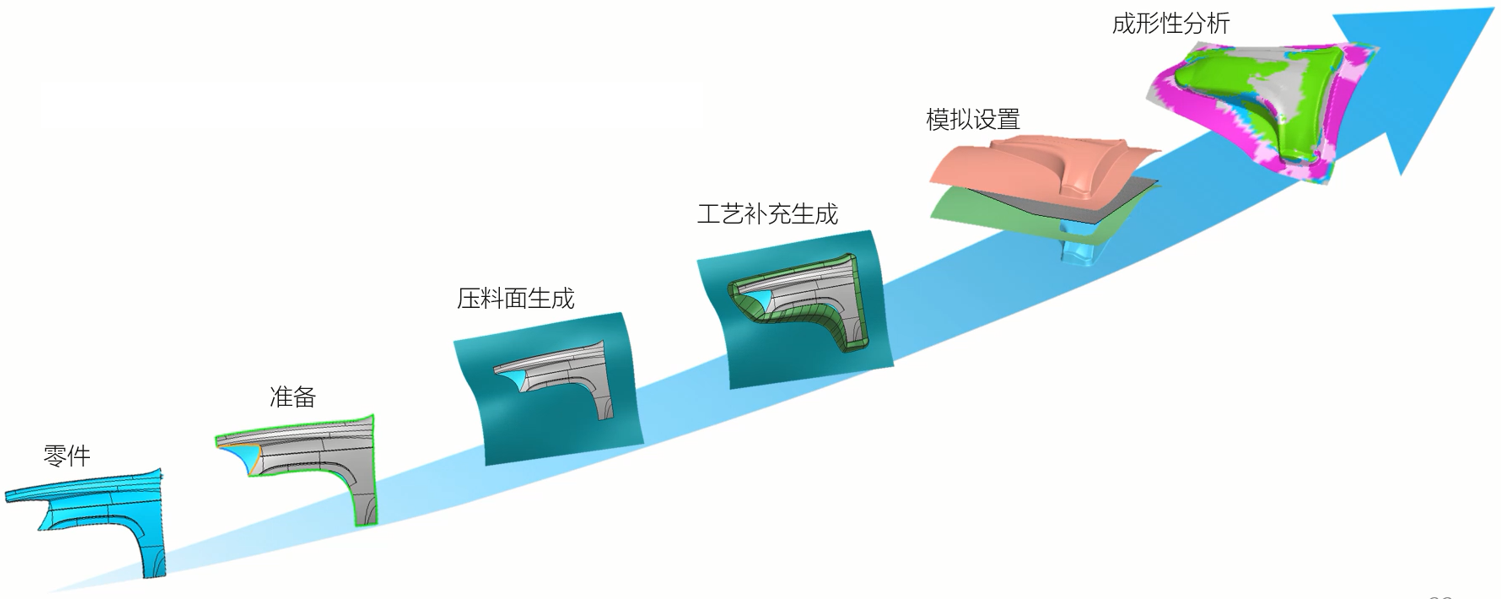

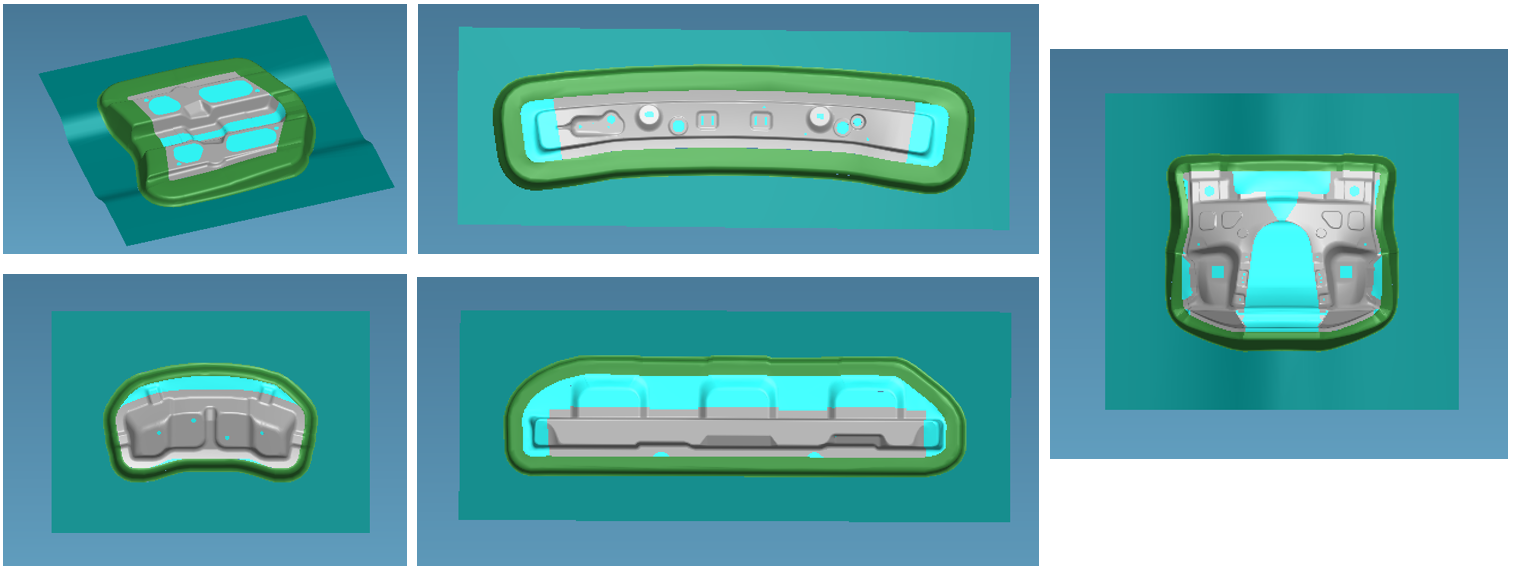

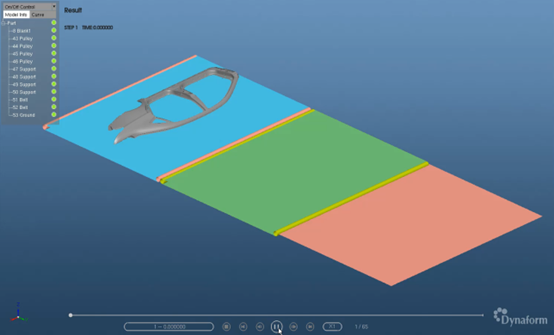

模面设计(DFD)提供了一套全面的用于在多工步设计中快速创建直列多工位布局的工具。这些工具包括拉延模面创建,成形工具、修边线和翻边工具的设计,以及修改压料面和工艺补充面的能力,进行局部特征调整,并对多工步设置进行有效评估。用户可根据评价结果灵活调整压料面、工艺补充面等工具,显著地加快了模面设计优化的效率。

模面设计(DFD)为快速模面设计提供了丰富的工具。包括压料面和工艺补充设计、局部特征修改、模面设计快速评估等。用户可以根据评估的结果对压料面和工艺补充进行修改,显著地提高了模面设计优化的效率。模面设计无需专用的 CAD 软件,即可完成模具报价阶段的设计。

产品数模导入后,根据零件的特征,用户可以进行零件预处理、压料面设计及工艺补充设计,生成的工艺补充面的曲面质量较高,满足数控加工的要求。

完成模具型面设计后,程序自动生成冲压分析的工具,定义板料形状以及材料和厚度后,利用内置快速求解器和 LS-DYNA 求解器,可以对设计的模具型面进行快速评估,相比于在专用的 CAD 软件中修改模具型面,极大地提高了模面设计的效率。

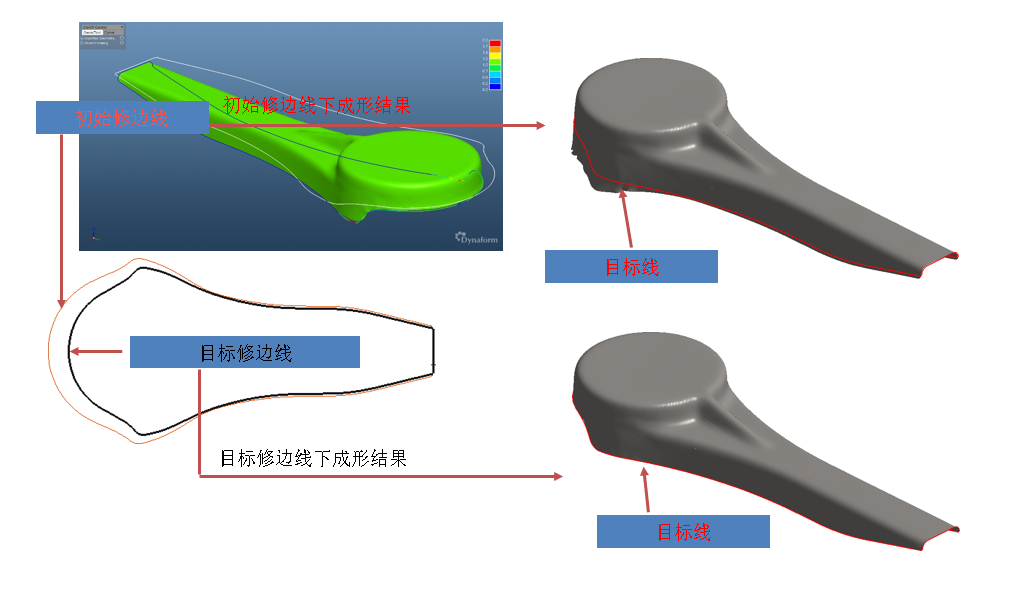

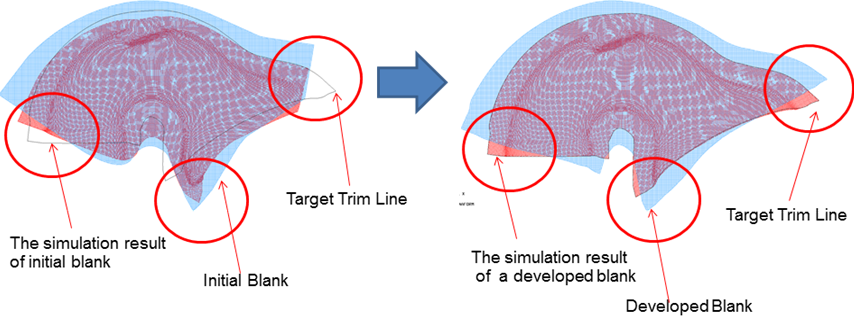

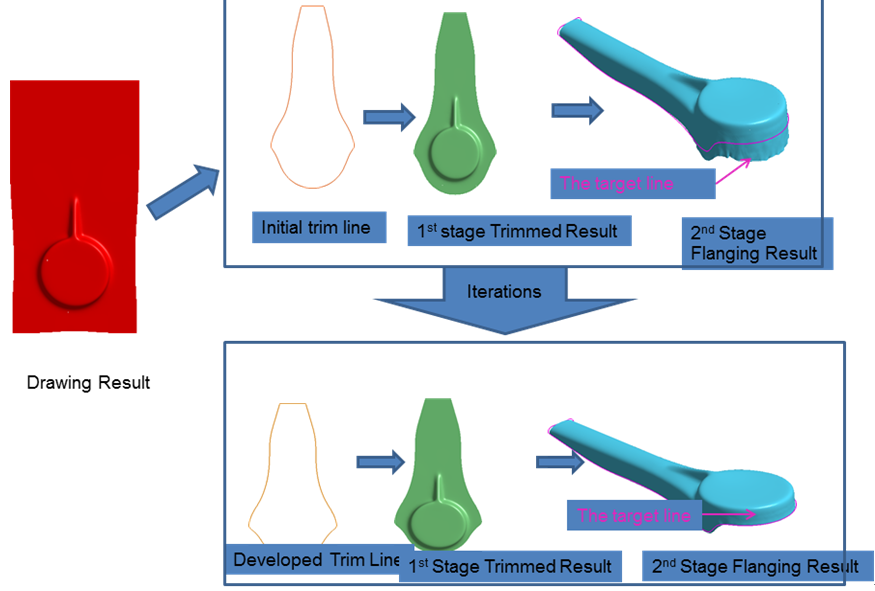

修边线优化功能包含以下功能:板料轮廓线优化、局部板料轮廓线优化、修边线优化、局部修边线优化、轮廓线和修边线混合优化。板料轮廓线和修边线优化使用迭代方法,通过多次迭代后, 优化板料轮廓线或者修边线,最后成形的结果与定义的目标线匹配。

采用迭代的方法进行板料尺寸线优化。在迭代的过程中自动修正原始坯料以获得准确的产品形状,产品形状最终和目标切边线匹配。如下例:

还可以优化多工步且边线:

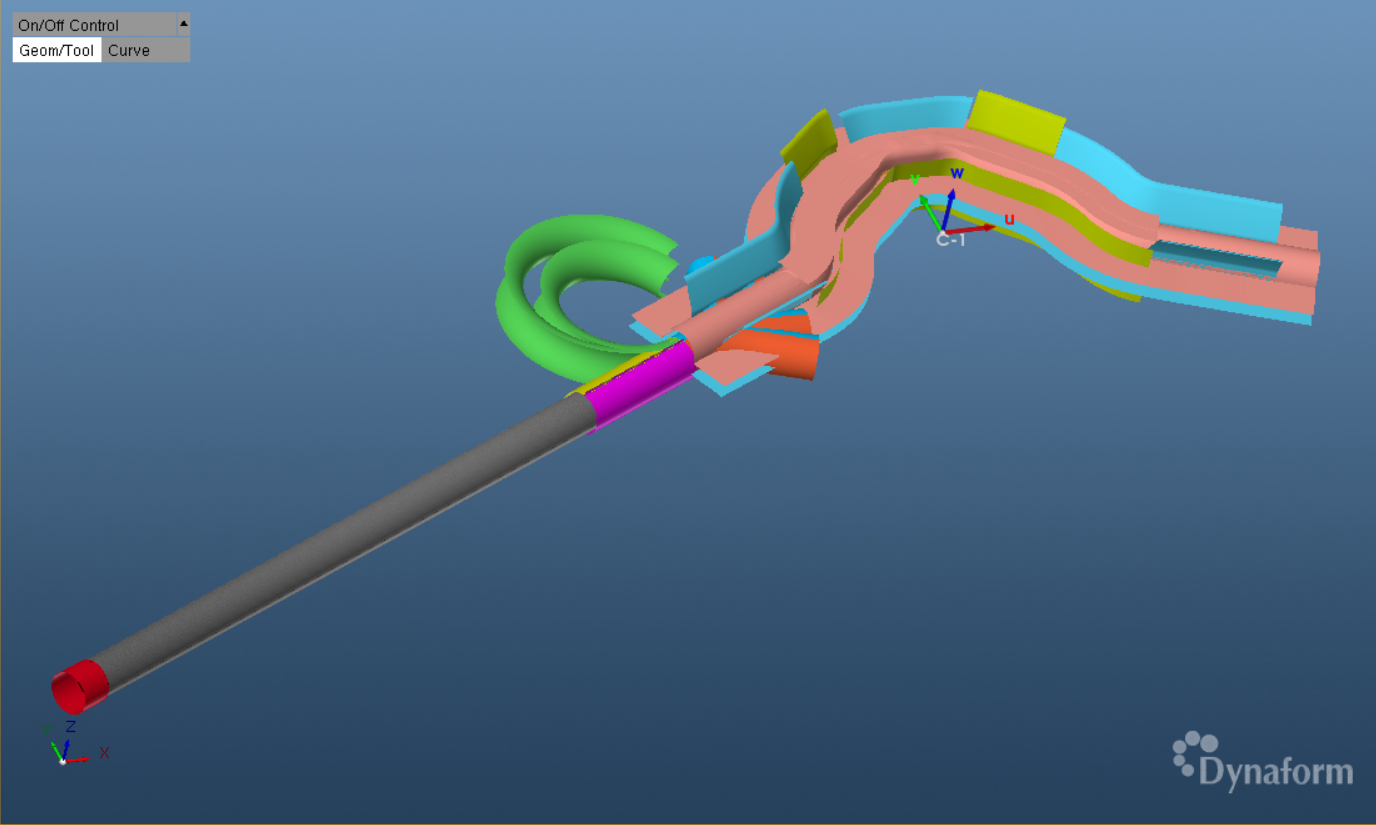

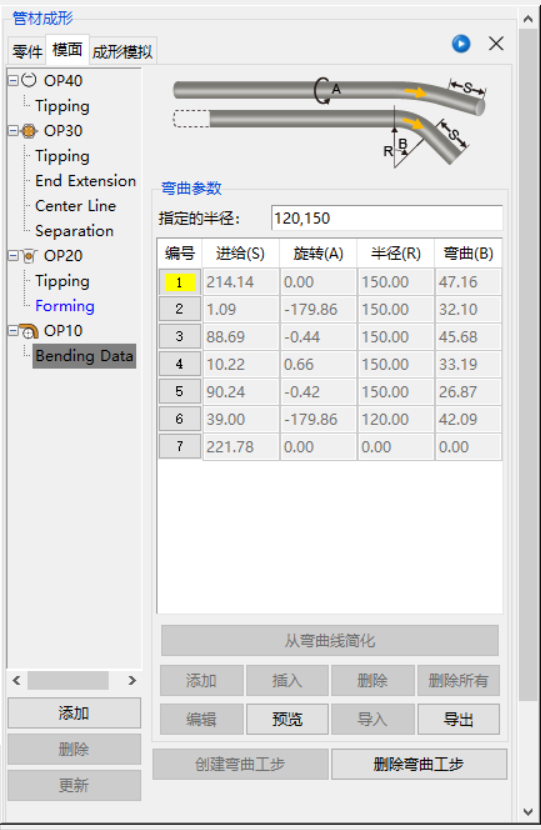

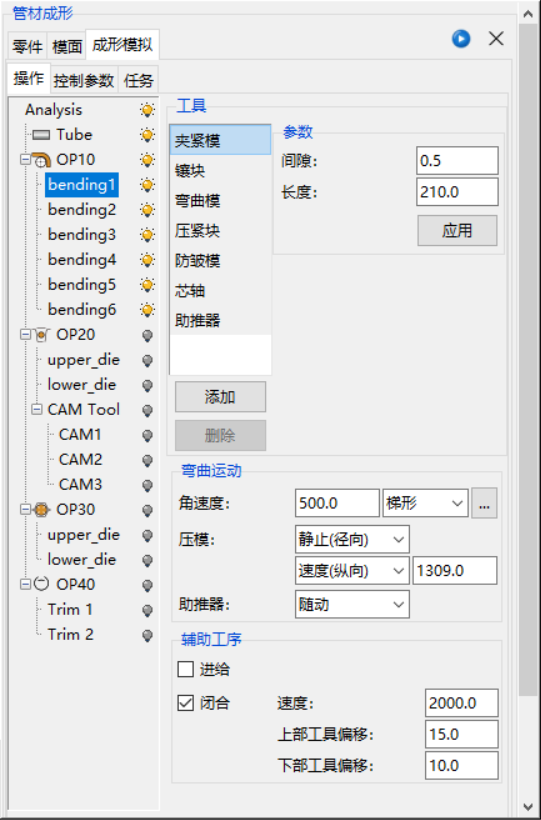

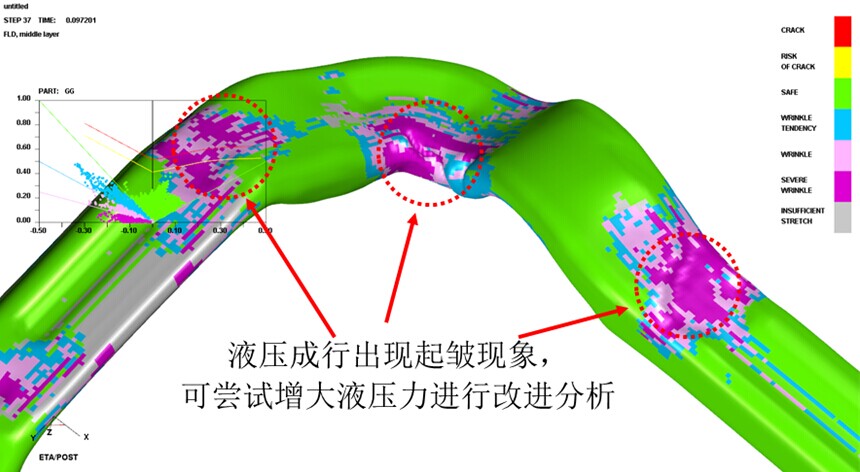

管材成形模块为管材弯曲和液压成形分析提供了完整的解决方案。 该模块支持用户从导入产品开始到查看分析结果的完整流程,包括弯管、预成形、液压成形、退火和冲孔、切边等工艺。

在数控弯管模拟的时候,可以自动计算管的中心线;根据弯管后的形状自动生产弯管工艺过程;可以自动生成弯管工艺所需的工具。弯管仿真界面,以及工具参数化如下图:

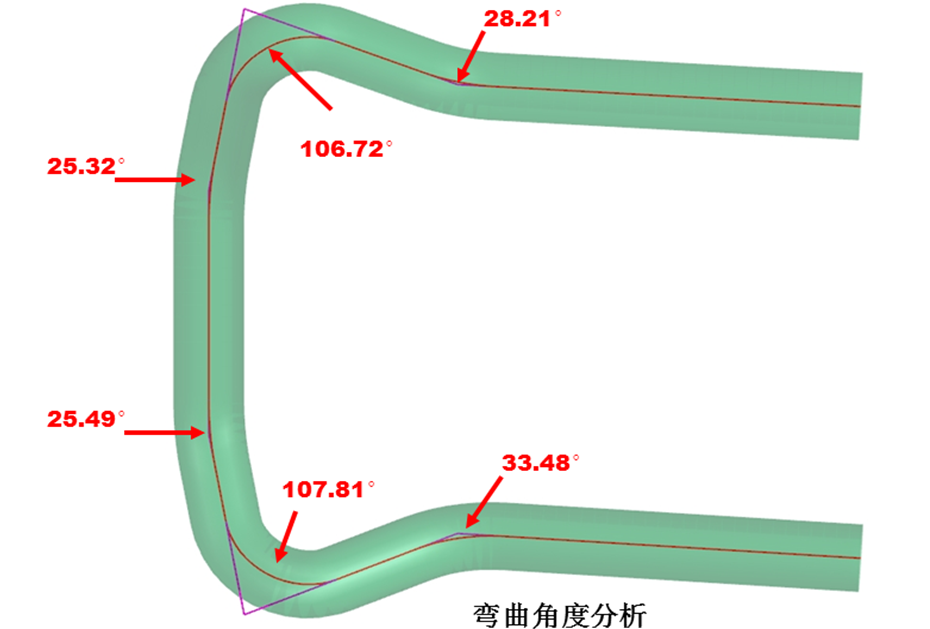

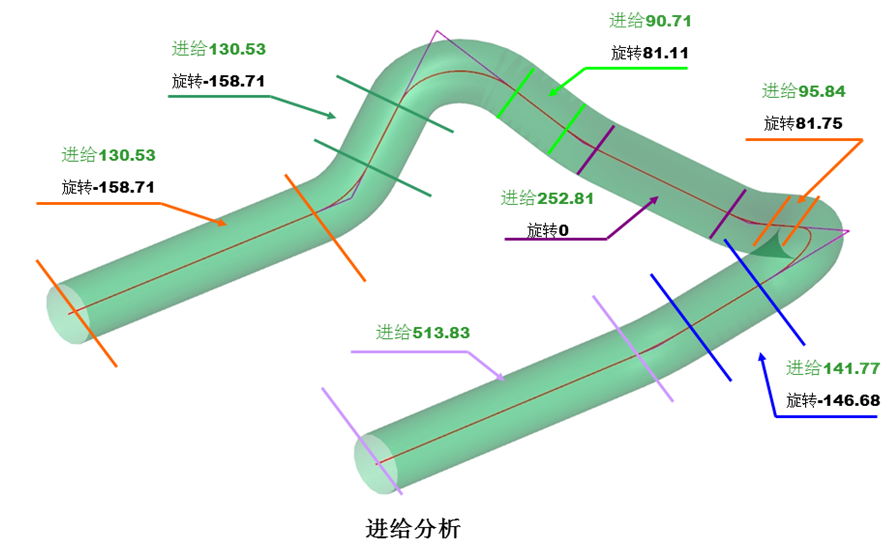

管成形仿真案例:

支持用体积单元仿真管成形。

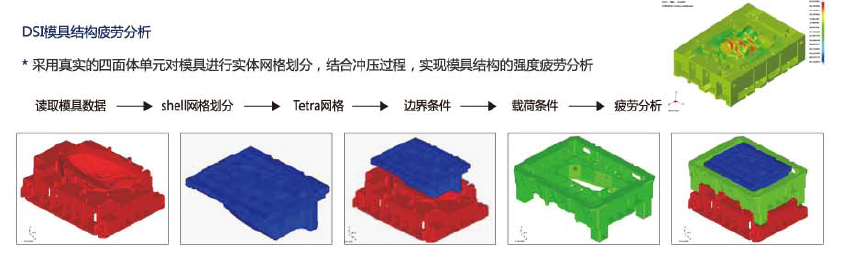

1.DSI模具结构分析:

能够将冲压力映射到模具上对模具的结构进行受力,强度,疲劳分析,从而优化模具结构。

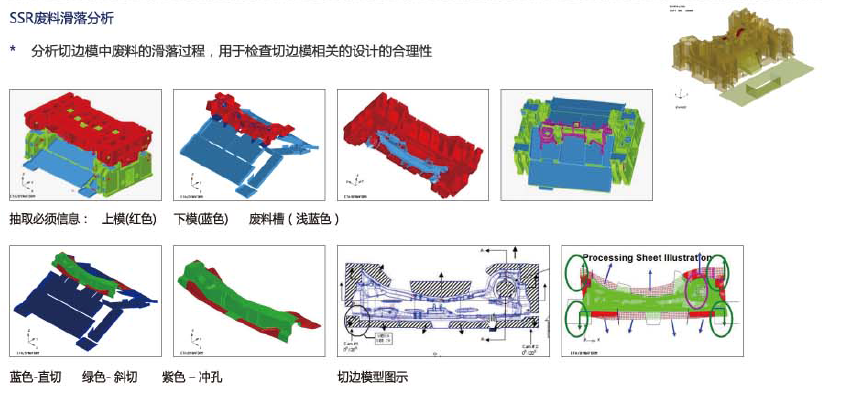

2.SSR废料滑落分析

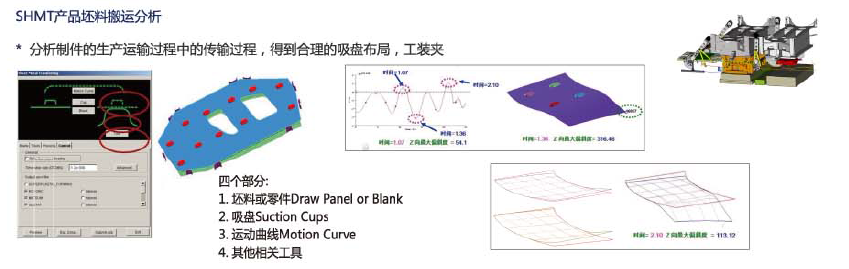

3.SMHT生产线和坯料搬运模拟:

能够对整个生产线进行模拟,也可以模拟零件在机械手的作用下的变形。

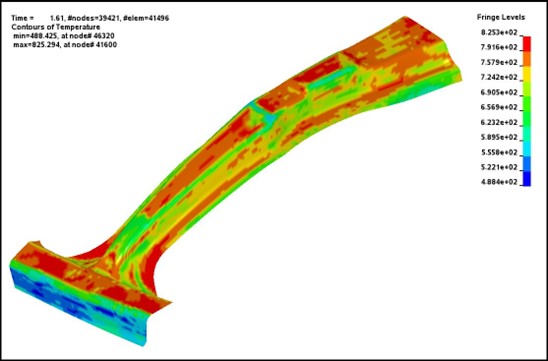

随着高强度钢板的广泛应用,为了解决其成形所面临的各种问题,板料的热成形技术将会逐步应用到生产实践中。热成形模块提供了简单易用的用户界面帮助用户进行复杂的热成形分析设置。

为了提高汽车的安全性能以及减重等要求,越来越多的车型采用更多的热成形零件来解决这个问题。eta/Dynaform可以准确分析热成形过程中问题。

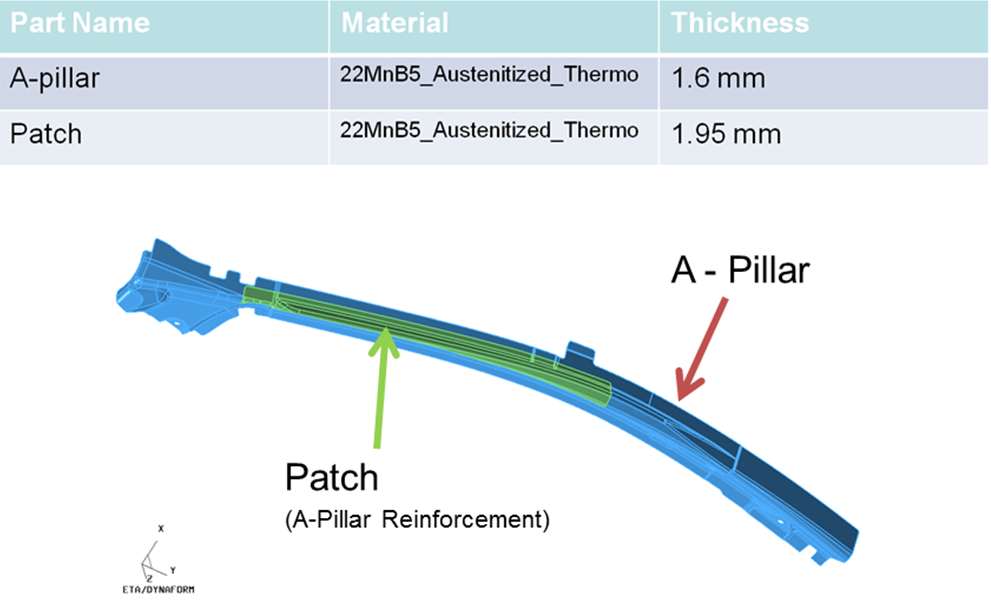

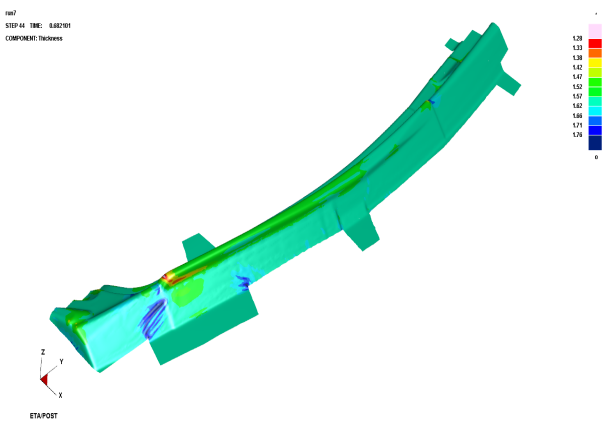

热成形分析中可以仿真目前先进的热冲压工艺,包括:补丁热冲压(patch),拼焊热冲压,不等厚热冲压等。如下例为补丁热冲压的分析结果:

热冲压分析可以准确仿真热冲压过程中的起皱,开裂,减薄等问题。

跌落分析(DT)用来分析零件在跌落和传输过程中,零件出现变形的情况。在生产过程中,零件由机械手抓取放在皮带轮上传输,机械手吸盘释放零件时会发生重力作用下的跌落。由于覆盖件零件尺寸较大,可能因高度较大,跌落角度,刚度不足等原因引起零件产生变形,出现尺寸偏差、表面缺陷等质量问题。覆盖件零件尺寸精度要求高,尺寸偏差会对后续检具检测,组件装配产生重要影响。

板料成形优化(OP)主要用于优化压边力和等效拉延筋阻力。通过一套简单的对话框构建一个”Black Box”解决方案,用户只需要简单的定义参数和优化对象等,系统会自动计算出一个优化的合理参数值,用户可以对优化参数结果进行查看。

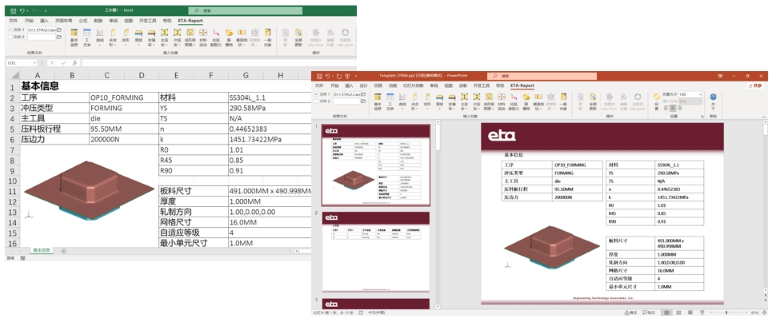

自动报告(Report)用来自动生成相关的CAE分析报告。支持PowerPoint和Excel两种模式,可以从不同的迭代中自动更新模拟结果,结果的绘图和列表可以自动更新;同时用户可以通过eta-Post手动更新某一区域的结果绘制。

在现在汽车设计中,多采用同步工程,及产品设计初期就考虑到产品的成形性,工艺性等因素。除了经验以外,利用工具已经是产品设计阶段评估产品成形性的最主要手段。对不合理的产品设计,及时提出设计变更。同时分析的结果可以作为模具工艺的参照模块使快速设计工艺模面(作为研究产品成形性的依据)成为现实。提供在汽车冲压SE中得到广泛认同。在冲压模具外包期间,考虑材料成本,模具报价等的模块提供了极大方便。

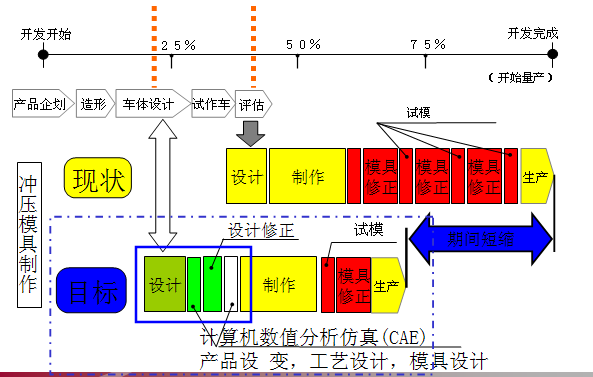

引入Dynaform的同步工程,开发周期缩短30%

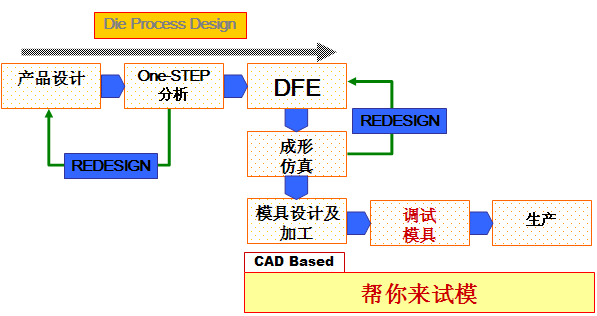

帮助模具厂确定工艺方案,分析在开模中可能出现的问题:起皱,开裂,减薄,表面质量等缺陷。及时调整工艺方案及工艺数模。确定在加工过程中的工艺参数:设备吨位,润滑条件,压边条件等。模具结构合理性,及模具疲劳分析等。因为Dynaform的精确求解结果,是目前为止优秀的试模工具。引入Dynaform,模具调试时间降低70%以上。一些成熟用户,甚至无需模具调试,即可以开模。

引入DYNAFORM的模具设计及调试

Dynaform在钢铁行业中的应用主要有三个方面:系统中的材料本构等分析能力,提供了研究材料各种性能参数在成形中的作用,同时对研究改进已有材料,研发满足新要求的新材料提供平台;协助材料使用者一起分析材料在不同产品形状及成形工艺下的成形能力。在产品设计阶段,确认产品的材料等级;根据试验,建立完整的材料库。

钢在两种温度下的硬化 不同初始塑性应变的相变诱发

Dynaform在家电行业,如厨具,空调,冰箱,电视机等领域得到广泛应用。从产品坯料的排样,到成形性及回弹分析。如何确定厨具中的深筒拉延工步,大平面产品的不平度等,复杂产品形状的展料及排样。

小家电坯料展开 厨具多工步深拉延

空调外壳成形分析(起皱)

电子产品如手机,电脑外壳等为钣金产品。产品的特点是零件小,但是要求精度比较高。产品除了要满足不起皱,不开裂等基本条件外,对尺寸精度和表面质量要求比较高。

航空航天中的板料件,大多是大型面。采用的成形方式大多是特种成形,如橡皮囊成形,拉弯成形,蒙皮拉深成形。Dynaform强大的求解器,方便多样化的建模方式,使得系统在波音等公司得到成功应用。

橡皮囊成形

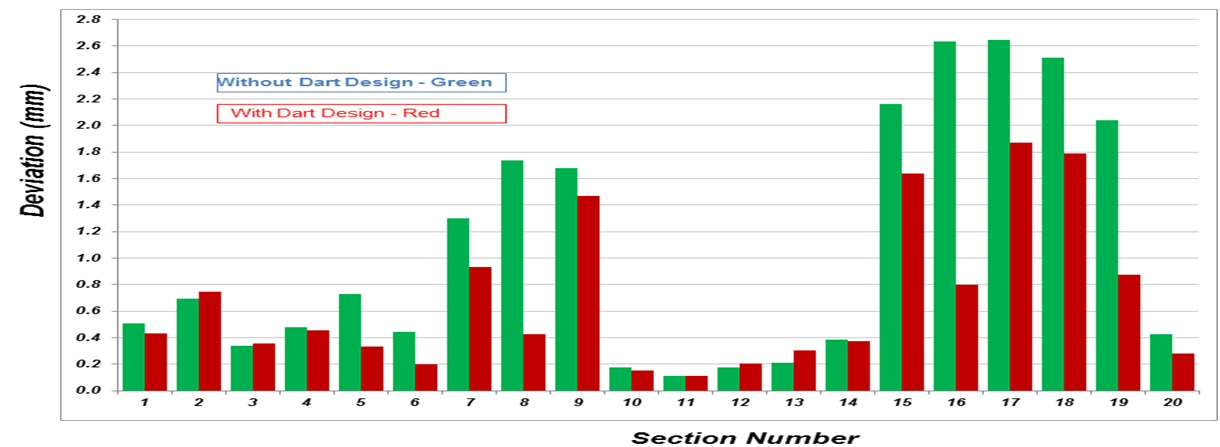

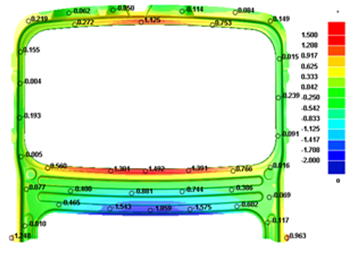

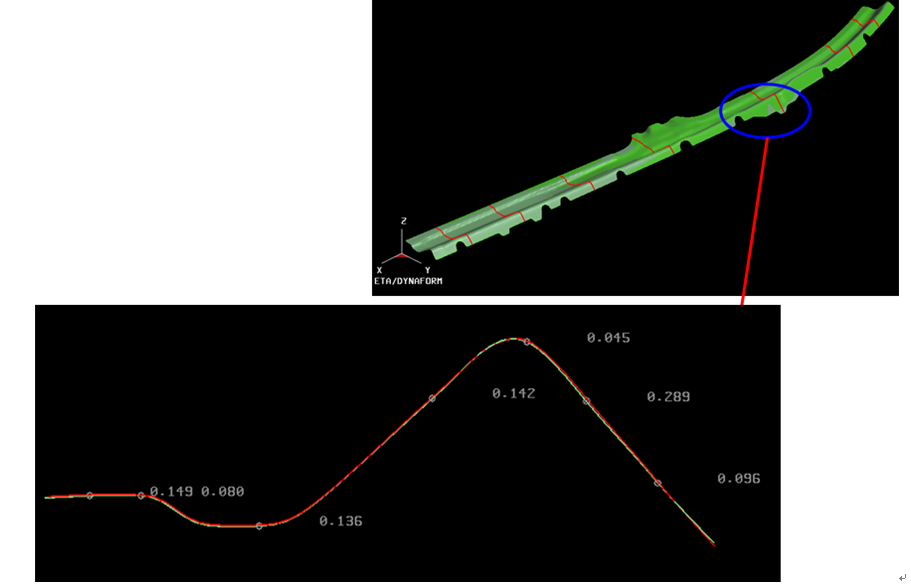

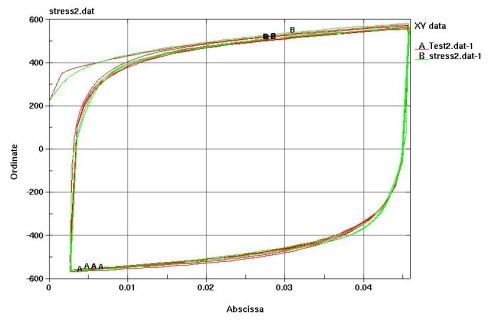

项目名称:某汽车横梁回弹分析

应用行业:汽车

宝钢用Dynaform进行的某汽车横梁的回弹分析(仿真和真实结果比较),宝钢技术中心人员认为,用Dynaform可以准确预测回弹性状以及回弹量,从而给回弹补偿提供依据,提高高强度钢等产品设计及工艺的可行性。

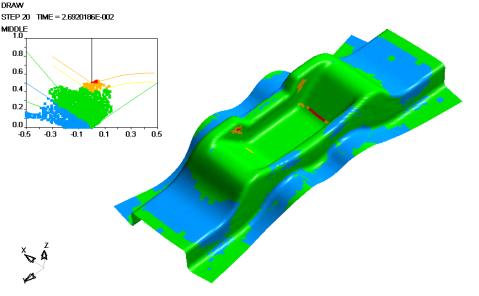

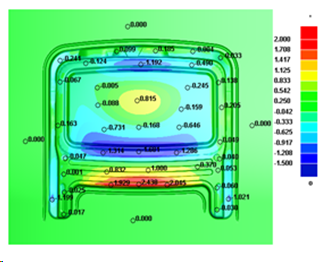

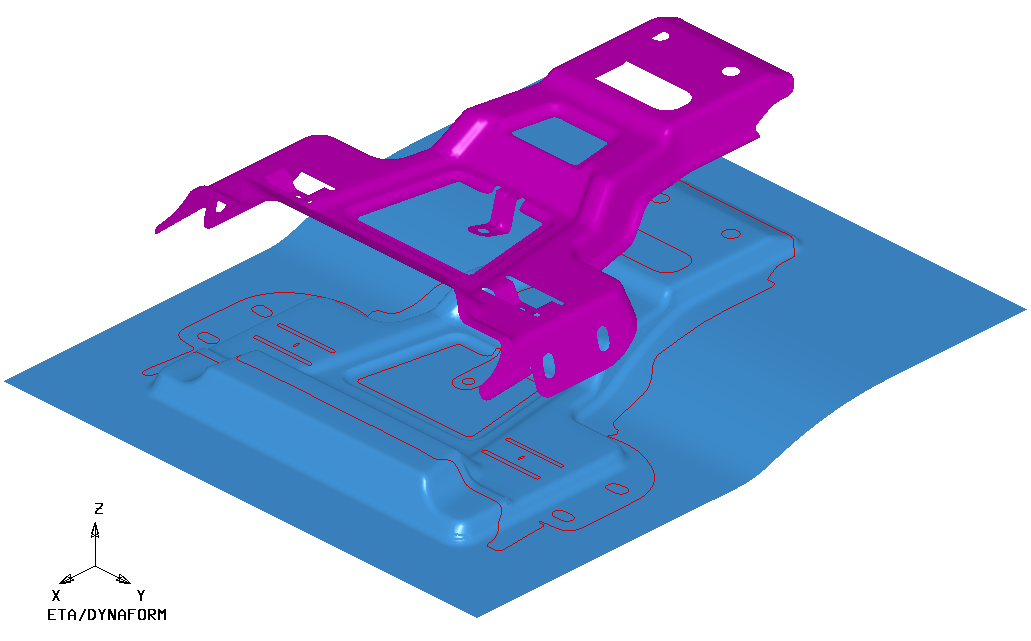

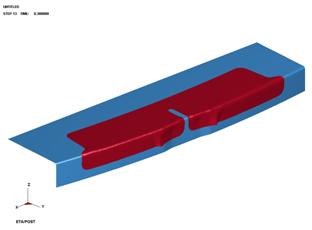

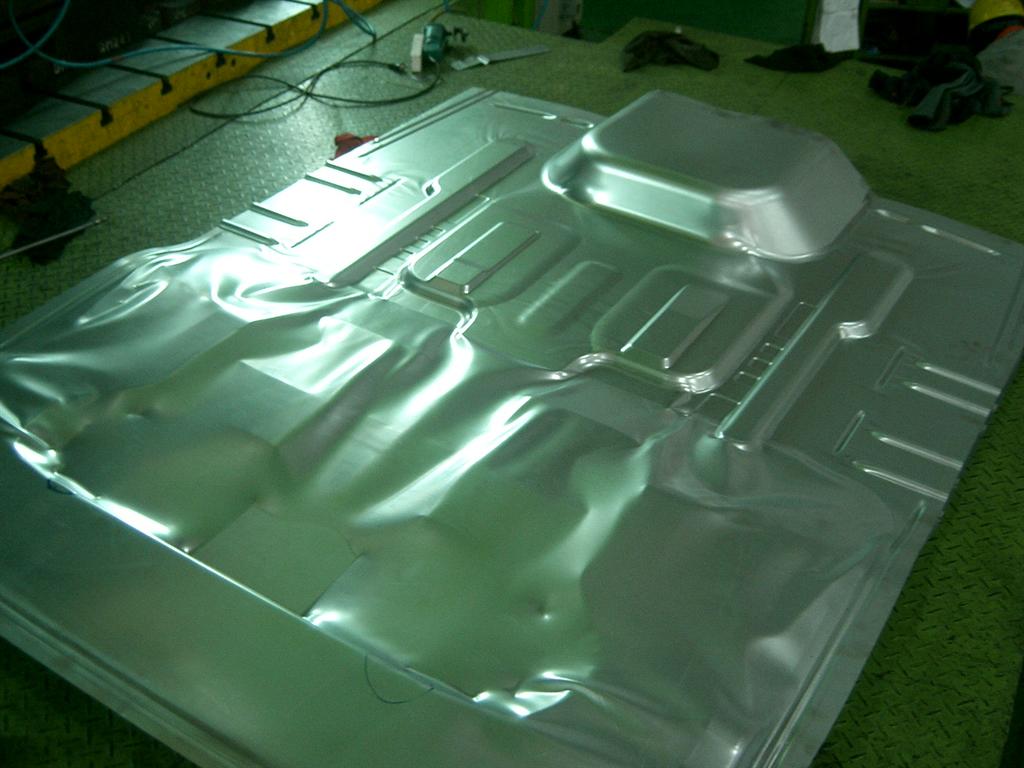

项目名称:汽车某零件的成形性分析

应用行业:汽车

台湾某模具厂模拟某汽车地板零件,图中给出的是仿真和实际的对比,六丰模具的人认为,采用Dynaform技术可以有效的预测成性中的缺陷,提高模具开发质量,降低模具开发周期。

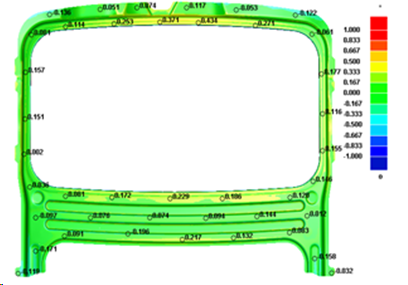

项目名称:某家电零件的成性及工艺性分析

应用行业:家电

采用Dynaform进行的CAE分析案例,经过仿真,可以准确预测成形缺陷:开裂。

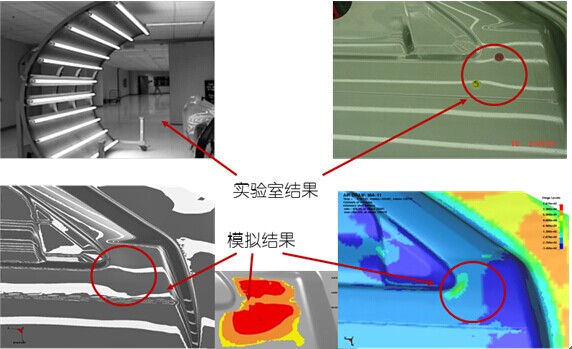

项目名称:表面质量分析及检查

应用行业:汽车

美国DCX利用ETA提供CAE分析及检测技术,检查到成形后车门表面缺陷(仿真检测和实际检测结果)。美国DCX相关工程技术人员认为,利用ETA提供的仿真技术可以有效地分析出产品的表面缺陷,并有先进的手段检测出缺陷。提高产品质量,降低检测时间。