- 首页

- 软件产品

CAE工程

CAE工程

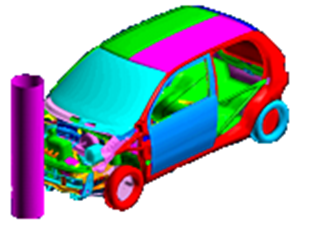

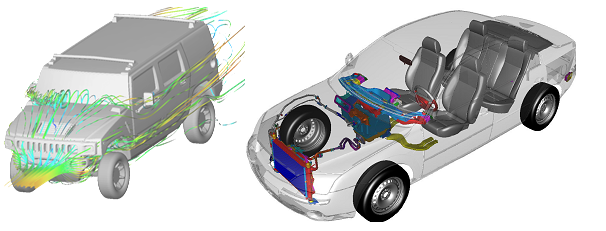

ETA公司是一家汽车设计咨询的专业公司,在全球拥有一支经验非常丰富的专业团队,并参与了多款美国、欧洲和中国车型的设计,具备了丰富的汽车开发经验。ETA倡导“CAE-Centric”汽车开发思想,以CAE方法为基础指导整车开发,一直致力于CAE技术在整车开发中方法学的研究,同时对CAE在汽车开发过程中的应用积累了丰富的经验。

ETA公司从事汽车设计咨询20多年中,其设计咨询服务领域包括对车身、底盘、内饰、动力系统、约束系统等的结构设计以及整车系统级的动力学、操作稳定性、耐久性和系统匹配。

汽车CAE咨询服务:

被动安全性分析

噪声振动分析

结构/耐久性分析

汽车动力学分析

流体分析

优化分析

整车的弯曲刚度和扭转刚度

局部件的强度分析

开闭件的强度和刚度分析

断面分析

接头刚度分析

模态分析

动刚度分析

传递函数分析

声穴分析

舒适性分析等等

断面刚度分析

声学传递函数分析

整车的正碰分析

整车的侧碰分析

整车的后碰分析

头部碰撞内饰件的分析

车顶压溃分析

行人保护分析

方向盘管柱分析

安全带固定点锚接分析

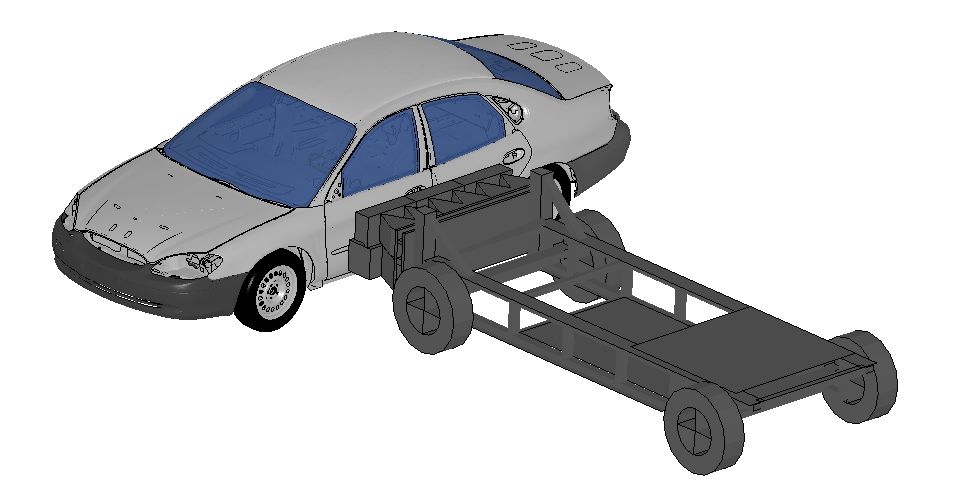

台车模拟分析

约束系统匹配分析等等

整车路试的疲劳分析

底盘运动学的载荷提取

车身结构的疲劳分析

车身焊点的疲劳分析

底盘运动学K&C分析

底盘运动学操作稳定性分析

底盘运动学平顺性分析

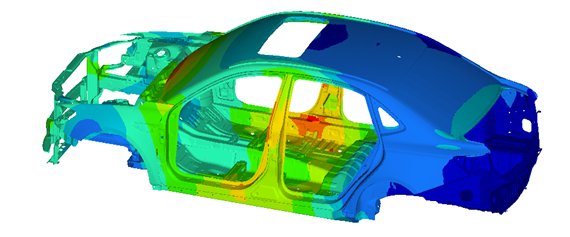

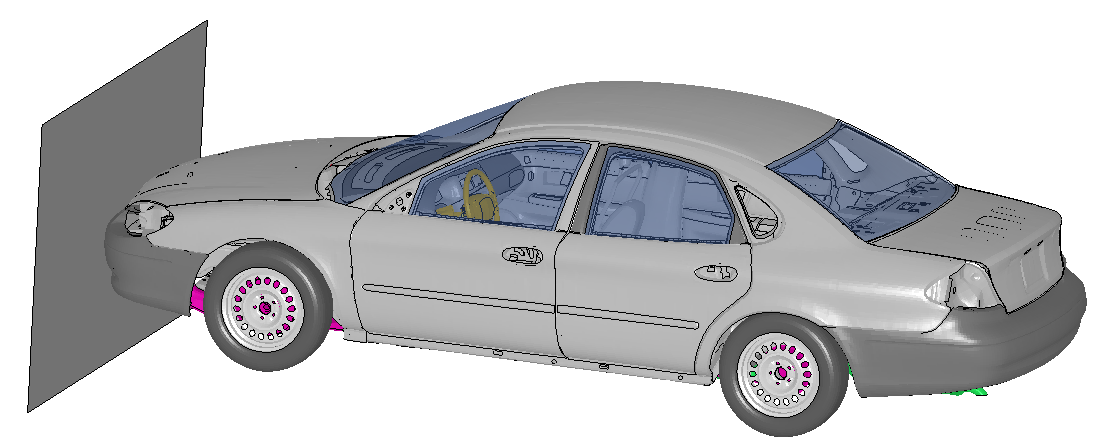

安全的车身结构设计的基本思想是利用车身的其后部结构最大可能的有效吸收碰撞能量,保证有足够的有效生存空间的前提下,让传递到乘员的碰撞能量最小。汽车车身基本的结构设计不仅仅决定了车身的整体变形方式和乘员的损害程度,还确定了汽车碰撞中的加速度变化情况,因此车身结构的耐撞性设计是汽车具有良好被动安全性的基础。同时,汽车结构在不同时速、不同情况下,碰撞响应也是不同的。ETA公司在经过多年这方面的实践过程中,对汽车结构的耐撞性分析设计积累了丰富的经验,为用户在汽车安全性设计方面提供相应的解决方案。ETA在利用CAE技术在被动安全性方面的分析内容包括如下:

正面碰撞分析(GB, FMVSS, IIHS, ECE, C-NCAP, EURO-NCAP, NCAP)

整车正面碰撞的主要吸能区是在汽车的前部结构,利用CAE技术预先判定汽车前部结构安全性设计的合理性,包括结构形式,结构的材料。同时,通过CAE优化的方法对前部结构优化,以满足不同正碰法规要求及汽车安全性设计目标,从而满足汽车市场定位的需求。

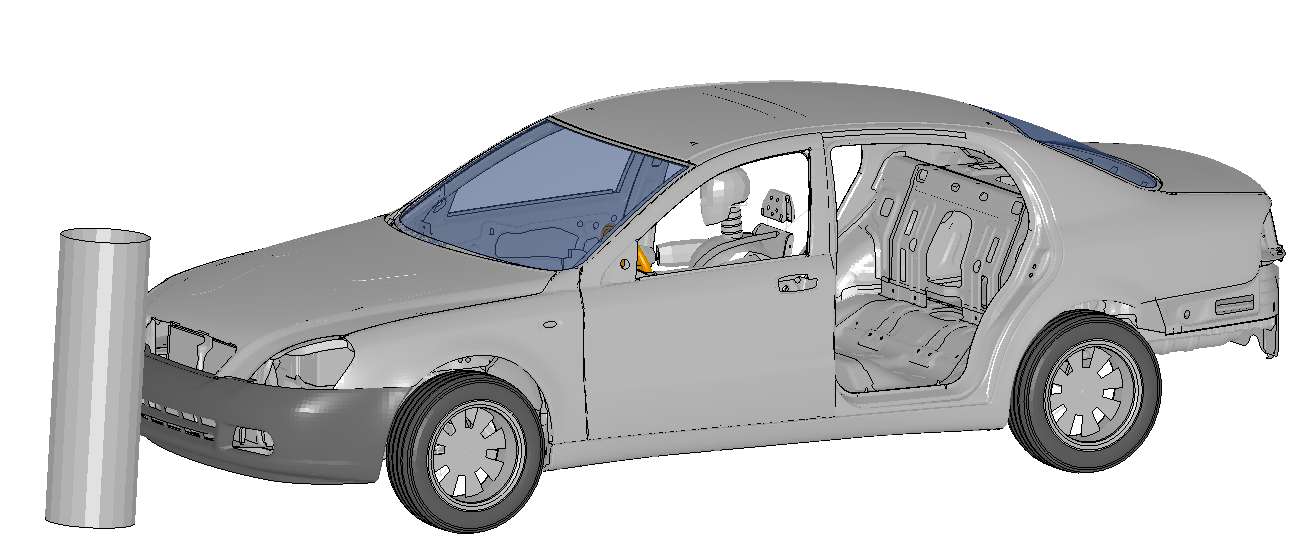

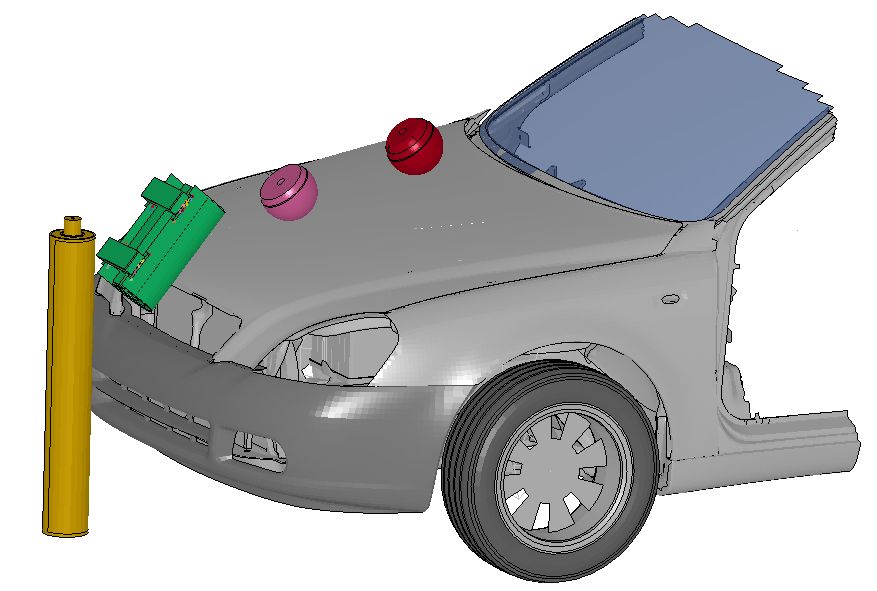

正面柱碰撞分析

正面柱碰撞分析模拟可辅助评价车身结构在正面柱撞试验中的性能。此项分析的模拟结果可用于在乘员模拟中计算乘员的损伤值的,同时还可用于前碰安全气囊传感器的开发。

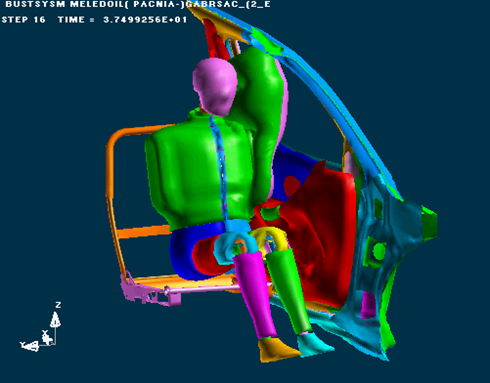

正面碰撞前排乘员约束系统分析(不同速度,不同假人)

车身结构的性能在正面碰撞过程对乘员的保护起着重要的作用,但同时,乘员约束系统(座椅,安全带,安全气囊,管柱等)对乘员的保护也非常重要。此项分析就是评价在碰撞过程中乘员的约束系统性能。

正面碰撞后排座椅约束系统分析

此项分析就是评价后排座椅约束系统(安全带)的性能。按照一般模拟程序,根据台车试验(49km/h)的加速度波,评价戴上3点安全带混三型95百分位假人在后排座椅的损失值情况,从而评价后排座椅的安全带系统性能。

侧面碰撞分析(GB, FMVSS, IIHS, ECE, C-NCAP, EURO-NCAP, NCAP)

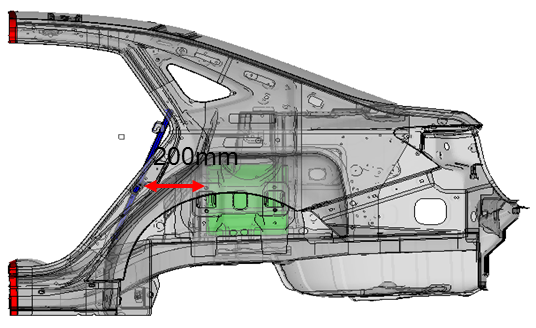

侧面碰撞相对于正面碰撞而言车身变形空间有限,因此,保证乘员的有效生存空间尤为重要。如今越来越普遍运用CAE技术通过检测侧面碰撞力是否有效的传递来指导门槛、立柱、车门和地板等结构的设计,从而极大限度的降低对乘员的伤害程度以满足汽车安全性侧面碰撞的设计目标。

侧面柱撞分析

侧面柱碰撞是侧面碰撞中的一种特例,它的碰撞形式较为复杂。侧面柱碰撞对乘员的伤害程度要高于一般的侧面碰撞,特别对于乘员的头部和胸部。因此,利用CAE模拟的方法可评价车身侧面B柱结构,侧面安全气囊对乘员的保护情况。

尾部碰撞分析(GB, FMVSS, ECE)

车尾部碰撞的主要吸能区是在汽车的后部结构,同样利用CAE技术预先判定汽车尾部结构安全性设计的合理性,包括结构形式,结构的材料。同时,通过CAE优化的方法对尾部结构优化,以满足尾碰法规要求及汽车安全性设计目标。

翻滚分析

此项分析可用于评价侧气帘在侧面翻滚过程中对乘员的保护情况,同时,也可对侧气帘的开发提出参考和改进的建议。

行人保护分析

汽车被动安全性分为对车内乘员的保护和对车外行人的保护两个方面,随着车外行人伤害的增加,行人保护日益受到广泛的关注。按照行人保护法规,行人保护试验包括三个:小腿冲击锤撞击保险杠试验;大腿冲击锤撞击发动机盖前缘试验;头部(成人头部及儿童头部)冲击锤撞击发动机盖上表面试验。同样,利用CAE模拟技术按照法规的试验规范,评价车身结构对行人保护的性能,同时可为车身设计在行人保护方面提供指导作用。

保险杠低速碰撞分析(GB, AZT, RCAR, Thatcham)

保险杠低速碰撞的法规比较多,但目的都是在低速碰撞过程中,使得车辆前部结构除了必须能满足保护乘员及行人以为,还要尽可能的保护车身的主要框梁结构不受损坏,以降低车辆的修复成本。可以按照不同法规的要求,建立通用的碰撞分析有限元模型,分析此类结构的碰撞动力响应特性,从而指导保险杠系统的设计。

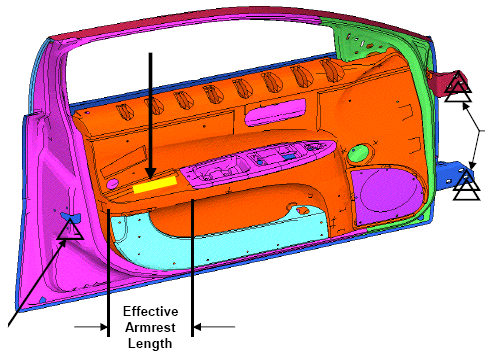

内饰件头部碰撞分析

为了避免汽车发生碰撞时乘员发生二次碰撞时受到伤害,对汽车内饰件在安全性方面也有一定的要求,通过进行头部碰撞分析检查汽车内饰件设计的合理性,以保证内饰件的设计满足安全性的要求。

座椅与安全带锚固点分析

汽车座椅与安全带锚固点的强度是汽车被动安全的一个重要指标,国家强制性法规明确要求,在承受规定的试验载荷情况下,汽车座椅和安全带固定点的强度必须满足一定的要求。通过CAE的模拟技术,可预先分析汽车座椅与安全带锚固点的强度,并为该部位的设计提供指导作用。

侧门静态侵入分析

此项分析根据美国FMVSS214侧门静态侵入试验法规,模拟分析侧门在静态载荷作用下是否满足一定的要求,从而使门在侧面动态碰撞过程中也起一定的保护作用。

车顶压溃分析

为了防止车辆在翻滚中车顶过度侵入到乘员空间,根据FMVSS216法规,车顶必须满足一定的静态载荷的要求。

引擎盖,行李箱盖碰撞性能分析

模拟分析引擎盖、后行李箱盖在碰撞过程中的性能。

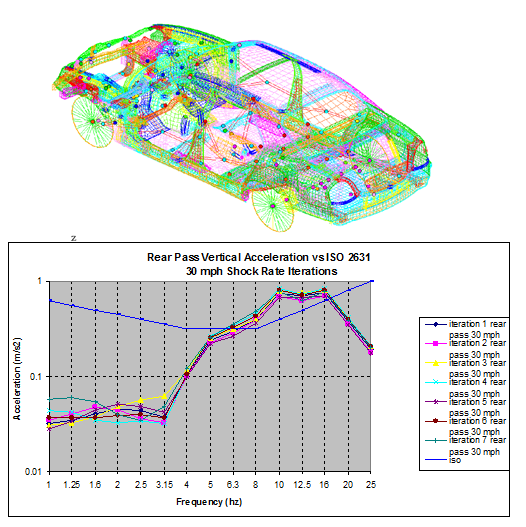

整车开发已不再是单纯的结构设计和机构的实现,而是需要在如何取得优 质零部件总成的基础上,整合匹配出满足法规和标准要求的整车系统性能。影响汽车乘坐和使用环境重要因素的振动噪声性能,作为重要的法规和竞争指标在当今产品竞争中体现的越来越举足轻重。振动噪声控制从方法上看,已然从控制零部件和总成入手变为偏重于对总成之间的总体匹配。车辆的振动噪声源主要包括:发动机、排气系统、传动系统、路面、风噪声、轮胎噪声等。ETA利用CAE技术,通过分析零部件的结构性能,同时还可分析各总成之间的匹配,达到控制整车的NVH性能的目的。

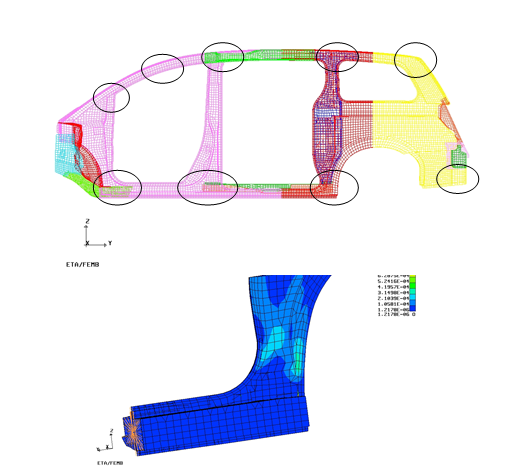

车身部件级刚度分析

通常,在车身概念设计阶段,需要研究车身部件级别的刚度,以帮助确定车身各个梁结构的截面形状以及各个接头的刚度,此项分析是控制整车NVH性能参数最基础的分析。

A. 铰接刚度分析

白车身接头刚度分析是整车开发设计过程中必不可少的环节。利用CAE技术建立有限元分析模型,进行白车身接头刚度分析,并进行相关结构几何特性修改的刚度灵敏度分析,使白车身各接头满足一定的刚度要求。

B. 断面刚度分析

通过汽车梁结构的断面刚度分析,使梁截面满足一定的刚度要求,可辅助确定并优化各个梁结构的断面形状以及梁结构中各钣金件的厚度。

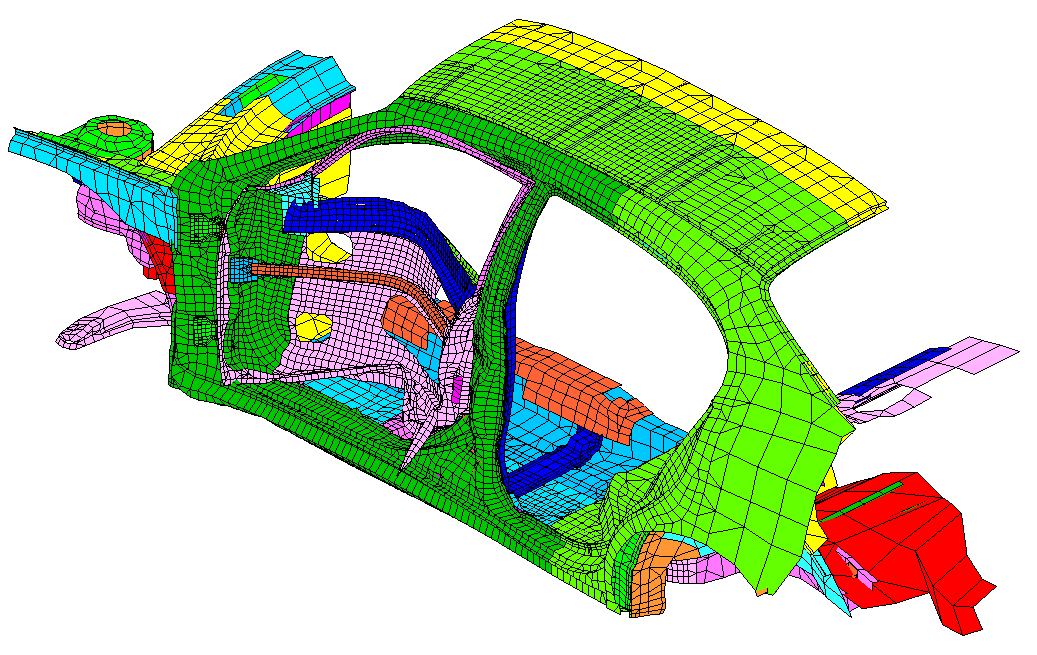

2. 白车身静刚度和动刚度分析

汽车白车身是汽车的关键总成,它承受着来自道路及装载的各种载荷作用,车身结构必须有足够的静刚度以保证其装配和使用的要求,同时应有合理的动态特性以达到控制振动和噪声的目的。

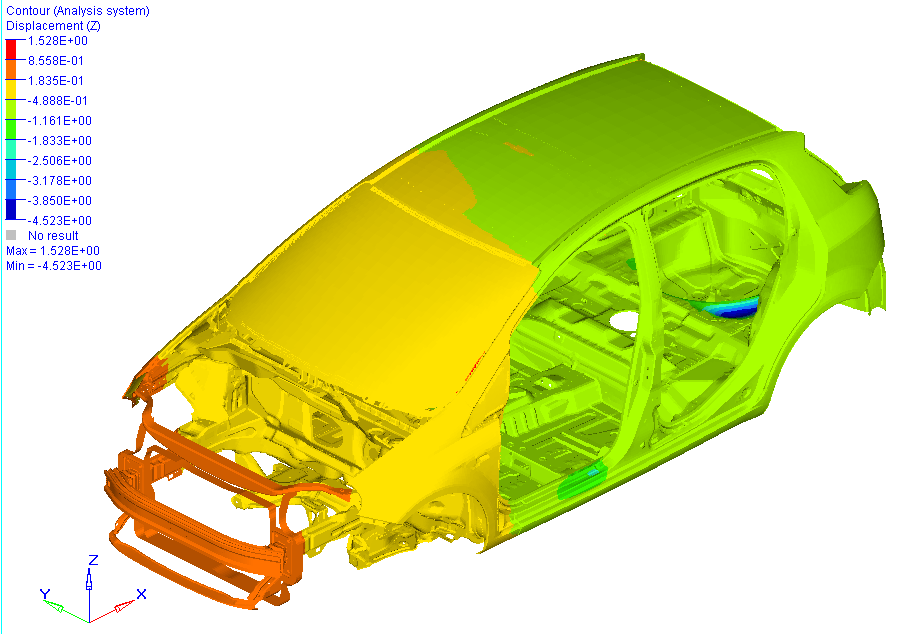

A. 静态弯曲刚度分析

建立白车身的有限元模型,模拟分析白车身在静态载荷下的弯曲刚度,并通过断面刚度和铰接刚度对弯曲刚度的灵敏度分析,使白车身的弯曲刚度满足一定的要求。

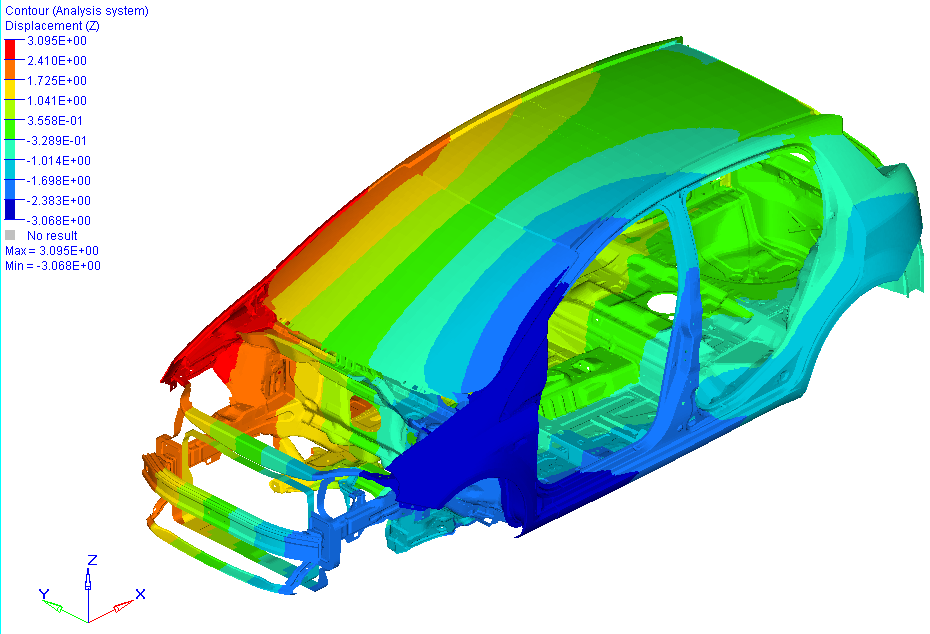

B. 静态扭转刚度分析

利用上述分析的有限元模型,模拟分析白车身在静态载荷下的扭转刚度,并通过断面刚度和铰接刚度对扭转刚度的灵敏度分析,使白车身的扭转刚度满足一定的要求。

C.风窗、门窗对角线刚度分析

利用上述分析的有限元模型,模拟分析白车身在扭转载荷的作用下,计算风窗、门窗对角线的位移变化量并要求其满足一定的要求,从而达到控制整车的扭转刚度的要求。

D. 模态分析

利用上述分析的有限元模型,模拟分析白车身在自由状态下的模态,并通过断面刚度和铰接刚度对自由模态的灵敏度分析,使白车身的模态满足一定的要求。

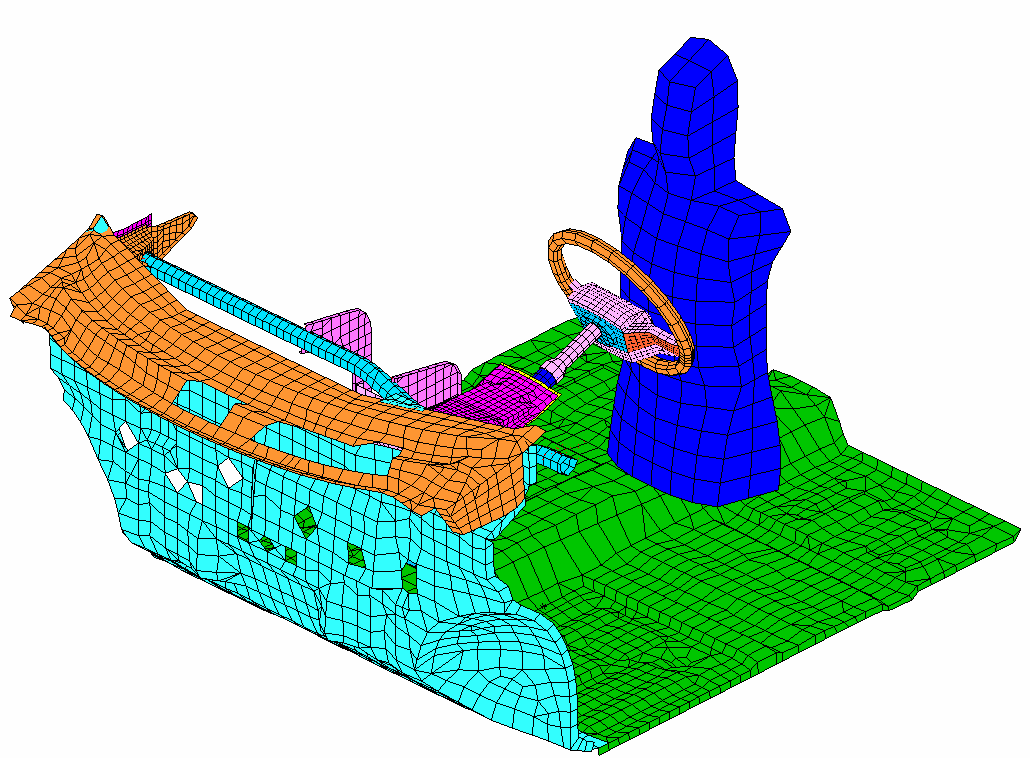

带内饰的车身动刚度分析

在评价车身动态特性时,不仅仅只考虑白车身本身,同时还需要考虑内饰件的影响,因此,对于CAE分析,还需要分析带有内饰的车身动刚度。

A. 模态分析

在上述白车身模型中,同时把内饰部分考虑到车身模型中,模拟分析带内饰的车身在自由状态下的模态,使该车身模态满足一定的要求。

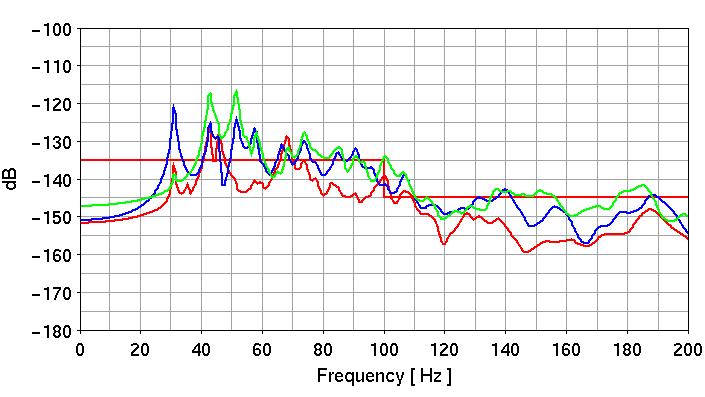

B.动刚度分析(Point Mobility)

利用CAE技术分析汽车关键点的动态特性,通过Point Mobility方法进行模拟计算,预测动态特性存在的问题,为结构修改提供重要的依据。

C. 振动传递函数分析

汽车的振动噪声响应是带有内饰的,因此利用带内饰的车身有限元模型,在发动机、底盘的连接点施加结构激励,可计算出振源到车内振动的主要面板之间的振动传递函数,确定主要的振动来源,从而为汽车设计中提高NVH性能提供指导。

D.声学传递函数分析

利用带内饰的车身有限元模型,同时还需包括乘员空间的空穴模型,在声强的激励下,可计算声源到制造车内噪声的面板之间的声学传递函数,同时也可测得驾驶员耳朵附件的声强,从而有效的控制汽车车内的噪音。

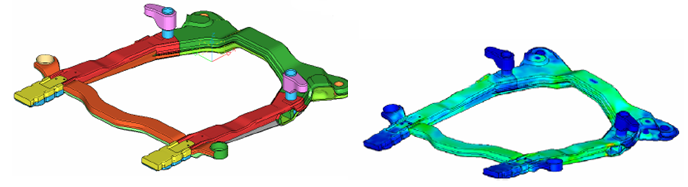

副车架的动刚度分析

副车架是用于支承前后车桥、悬架的主要构件。汽车行驶时,副车架将受到来自路面的随机载荷及发动机的各个转速下的振动载荷作用并将载荷传送到车身,所以它的振动特性对于汽车疲劳特性以及整车的NVH的性能有重要影响。

A.副车架的模态分析

创建前、后副车架的有限元模型,分别进行前、后副车架的自由模态分析,确定前、后副车架的固有频率,并使其固有频率控制在一定的范围,为控制整车的NVH性能提供基础。

B.副车架动刚度分析

创建前、后副车架的有限元模型,分别在副车架与车身、悬挂的连接点施加载荷,进行Point Mobility分析,以评价副车架的动刚度性能。

整车系统的NVH灵敏度分析

整车系统的NVH灵敏度分析就是尽量减小由于车轮的不平衡、路面的激励以及引擎的激励而对整车NVH性能的影响,这一步对于获取整车好的NVH性能是非常重要的。

A. 车轮不平衡振动引起的整车振动分析

汽车的车轮是有阻尼的弹性元件和系统,这些元件和系统使汽车成为振动系统,由于车速的变化会带来整车的振动。利用有限元的方法,创建相应的有限元模型,在车轮中心施加一个不平衡力,计算座椅连接点或管柱的响应情况。

B.路面引起的振动和噪声分析

汽车行驶的路面都有不同的不规则性,因此,道路引起的汽车振动也是复杂的。利用有限元的方法,创建相应的有限元模型,在车轮中心施加单元谐波载荷,可计算座椅连接点或管柱的响应情况。

C.引擎引起的振动和噪声分析

汽车发动机的燃烧不均匀和惯性力以及传动系旋转零部件的不平衡,也会引起各部分的振动。应用引擎激励通用的计算的方法,可以计算出引擎的激励,将激励施加到相应的有限元模型上,可得到座椅连接点或管柱的响应情况。

D.IP板的振动和噪声分析(Squeak and Rattle)

IP板的振动和噪声(Squeak and Rattle)在汽车使用过程中是一种常见的症状之一,因此减小这种振动和噪音对于提高整车NVH性能,从而让消费者满意是非常重要的一个环节。

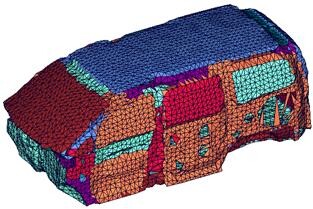

中高频振动和噪声分析

统计能力分析(SEA)法是一种有效的在中高频域内减少振动噪声的分析方法。

汽车设计中,要求结构设计合理、质量轻、材料利用率高、车辆性能先进并且满足国家法规、标准和环保的要求。在竞争日益激烈的汽车市场,汽车性价比已经成为市场竞争的焦点。采用有限元的分析技术,用计算机辅助设计代替经验设计,预测结构性能、实现结构优化,提高产品研发水平,降低产品成本。

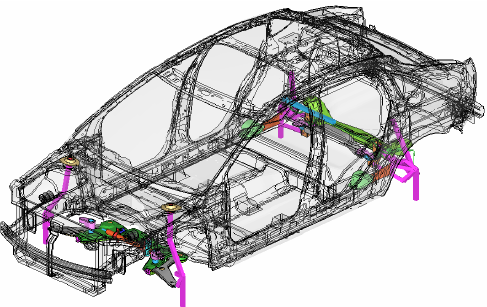

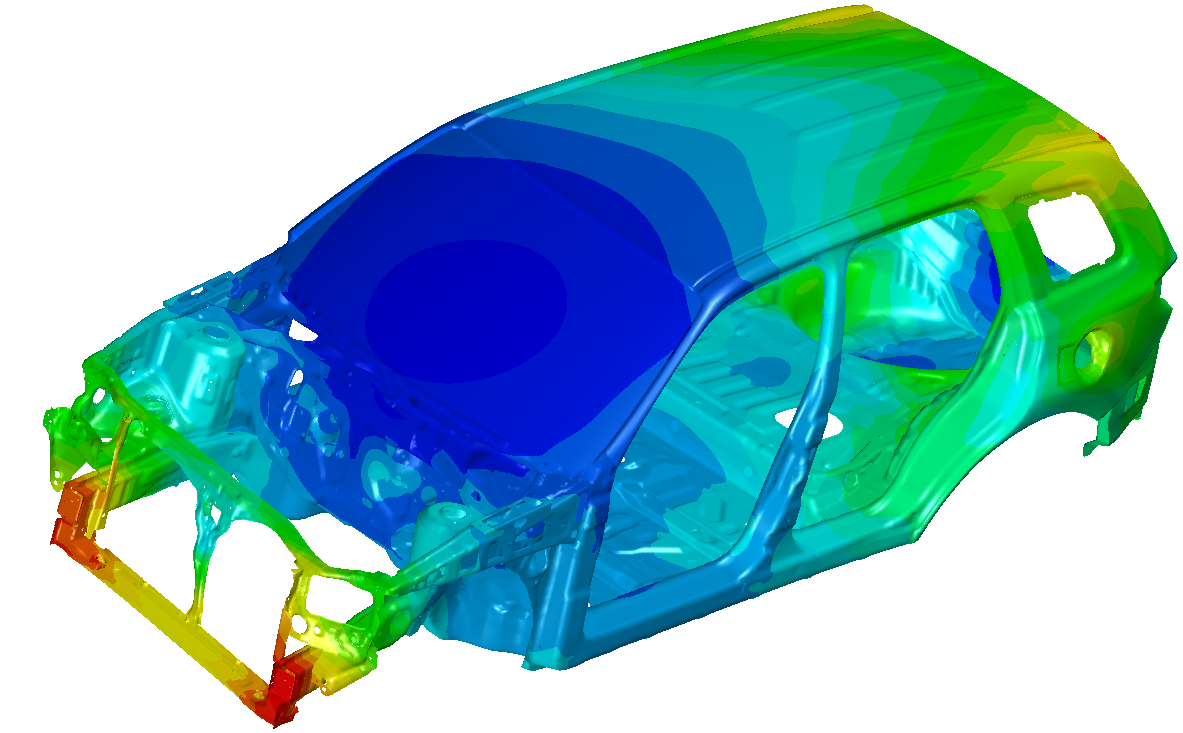

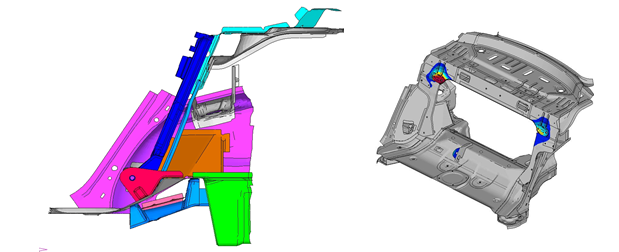

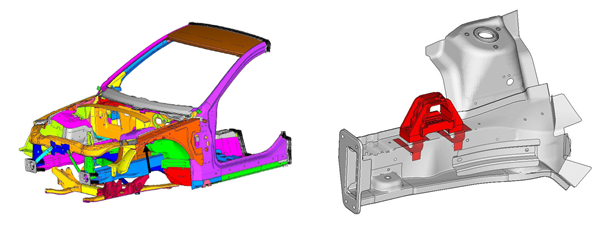

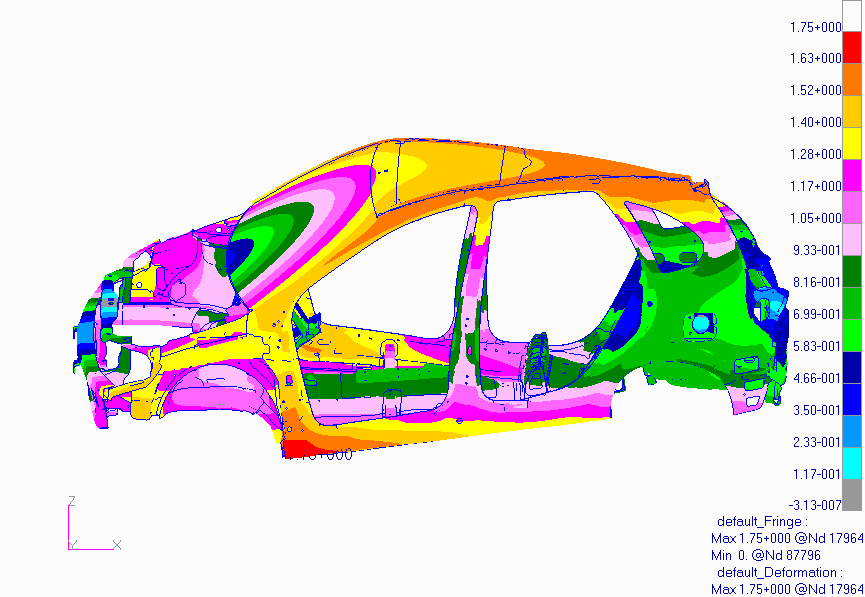

白车身结构/耐久性分析

白车身结构设计历来是汽车设计中的重中之重。因此,汽车设计过程中对车身设计的技术含量越来越高。随着汽车环保、节能和安全性等问题的提出,车身结构设计应同时满足的要求越来越多,其中有限元的方法是用来解决这些问题的一种普遍的方法。

A. 白车身静刚度/动刚度分析

白车身的静刚度和动刚度要求是车身设计中最基本要求之一,车身结构刚度对汽车的平顺性,操纵性,耐久性和被动安全性都非常重要。利用有限元的方法分析白车身的静刚度和动刚度特性,并同时根据汽车设计的目标值对白车身进行优化分析,使白车身刚度满足汽车开发要求。

B.白车身结构的耐久性分析

白车身的结构设计一定需要考虑其动态性能,要求有高度的可靠性和安全性。车身结构的耐久性也是汽车的重要指标之一,通常耐久性的评估一般是用实际样车进行实验室台架疲劳试验以及试验场的可靠性道路试验,但是这样会导致开发过程严重滞后,因此,CAE疲劳分析技术是在没有实物样车的工程设计阶段,在虚拟环境下,预测车身疲劳性能,尽可能在设计阶段预测和解决车身可能存在的耐久性问题。

C.汽车座椅锚固点强度与疲劳分析

根据GB15083规范的要求,汽车座椅锚固的强度必须满足一定的要求。利用有限元的方法,对汽车座椅固定点的强度进行分析并进行优化。同时,还可对座椅固定点进行极限载荷分析和疲劳载荷分析。

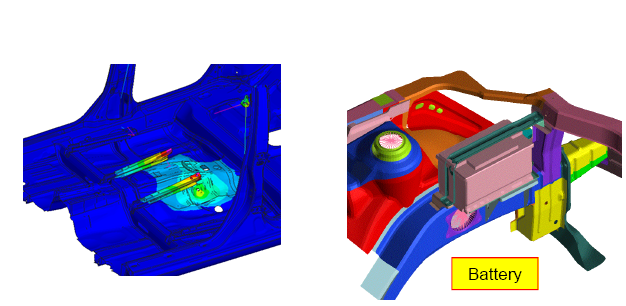

D.下车体部分结构与耐久性分析

下车体结构与耐久性分析内容包括:汽车电池托盘及托盘连接点强度与耐久性分析,地板强度与耐久性分析,备用胎连接点强度分析,行李架强度分析,门槛千斤顶安装位置的强度与耐久性等。

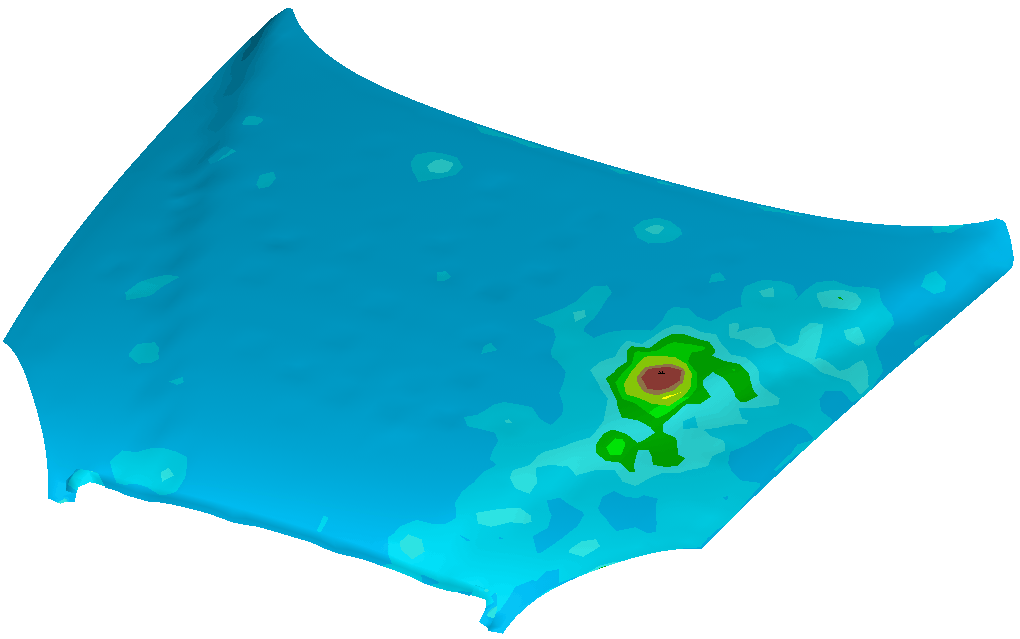

E.上车体部分结构与耐久性分析

上车体的结构与耐久性分析内容包括:加油口盖的刚度分析、车顶顶盖的抗凹陷分析。

F. 前悬挂与车身连接点结构与耐久性分析

分析前悬挂与车身连接点(Tower) 的侧向与垂向刚度以及该位置的耐久性。

G. 前悬挂与前副车架连接点结构与耐久性分析

分析前悬挂与前副车架连接点的侧向与垂向刚度以及该位置的耐久性。

H. 后悬挂与车身连接点结构与耐久性分析

分析后悬挂与车身连接点(Tower) 的侧向与垂向刚度以及该位置的耐久性。

I.后悬挂与后副车架连接点结构与耐久性分析

分析后悬挂与后副车架连接点的侧向与垂向刚度以及该位置的耐久性。

J.发动机与车身连接点的结构与耐久性分析

分析发动机与车身连接点(Mount)的侧向与垂向刚度以及该位置的耐久性。

K.排气管连接点的结构与耐久性分析

分析排气管与车身连接点(吊耳)的侧向与垂向刚度以及该位置的耐久性。

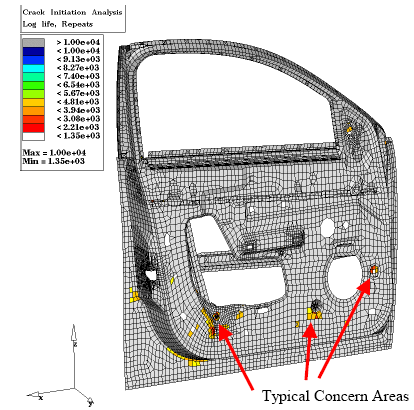

开闭件的结构/耐久性分析

汽车开闭件包括汽车车门,发动机盖、行李箱盖、翼子板等部件,同样此类开闭件在汽车开发中也需要满足一点的结构要求。可以利用CAE的方法对开闭件的抗凹陷,车门结构、车门门锁和门铰链、引擎盖结构、行李箱盖结构,翼子板和天窗结构进行分析:

A.开闭件的抗凹陷分析

B.车门的结构与耐久性分析

C.车门门铰链和门锁的结构分析

D.引擎盖的结构与耐久性分析

E.行李箱盖的结构与耐久性分析

F.翼子板的结构分析

G.车顶窗的结构分析

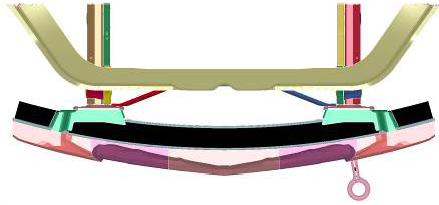

保险杠的结构/耐久性分析

汽车保险杠是吸收缓和外界冲击力,防护车身前后部结构的安全装置。汽车设计过程中,也需要分析保险杠及其连接点的强度,其分析内容包括:

A.前保险杠的结构/耐久性分析

B.前保险杠拖钩的结构分析

C.后保险杠的结构/耐久性分析

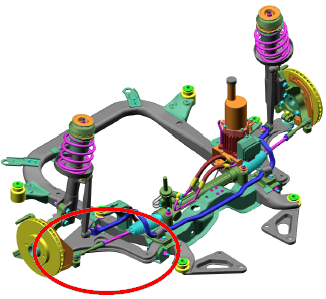

底盘结构/耐久性分析

底盘是汽车重要组成部分,底盘要有足够防止变形的能力,因此,扭转刚度和弯曲刚度是非常重要的。其分析内容包括:

A.前副车架的结构/耐久性分析

B.后副车架的结构/耐久性分析

C.前悬的结构/耐久性分析

D.后悬的结构/耐久性分析

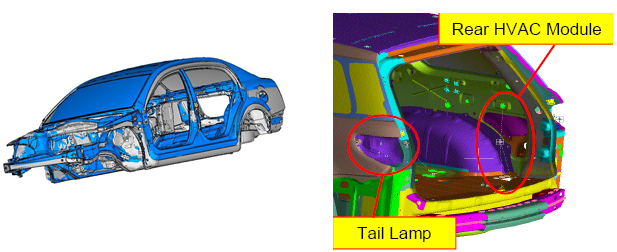

内、外饰的结构/耐久性分析

利用有限元的方法,分析汽车内、外饰件的结构和耐久性性能。其主要的分析内容包括:

A.车灯结构的性能分析

B.行李架结构的性能分析

C.侧围内外饰结构的性能分析

D.内饰仪表盘结构性能分析

E.管柱结构的性能分析

F.门内饰的结构/耐久性分析

G.汽车刮雨擦的结构分析

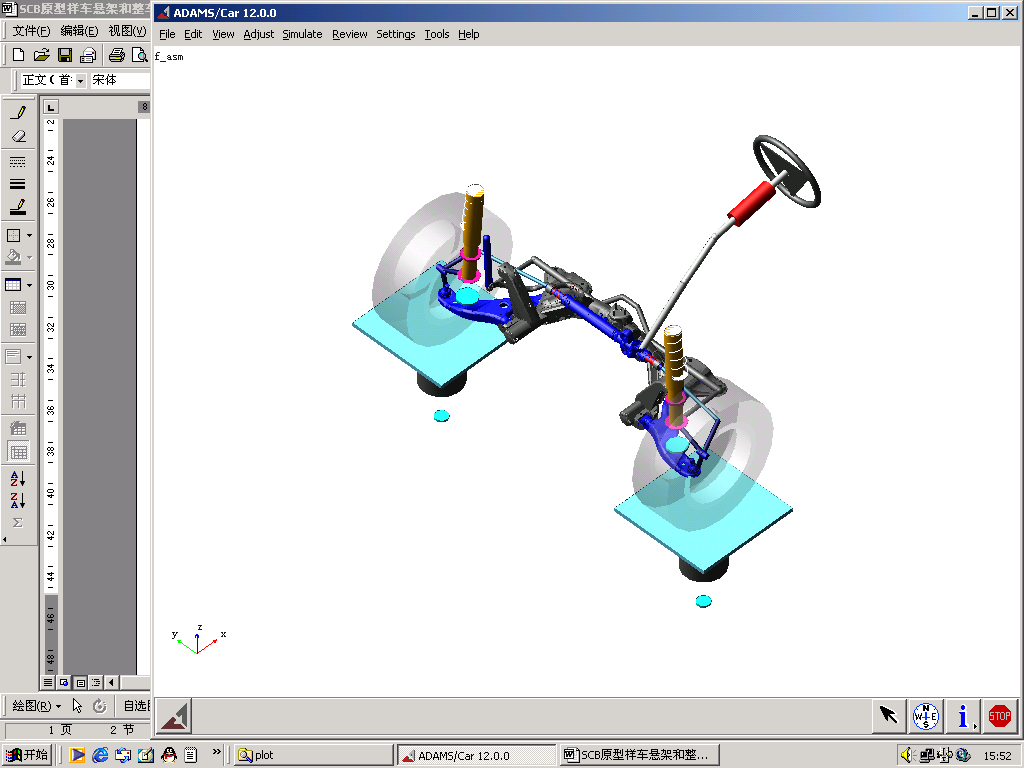

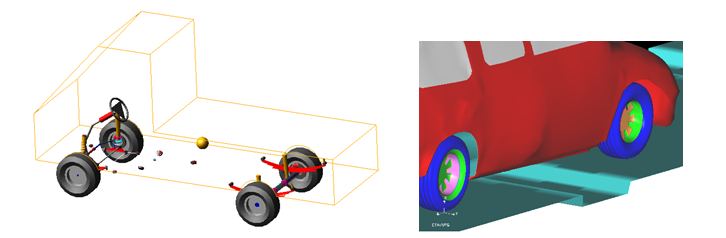

采用多体(刚体和柔体)动力学分析方法进行汽车动力学仿真,可在研究阶段预测整车的动力学性能,对这些性能进行优化,以达到提高产品性能,缩短开发时间,减少开发费用的目的。

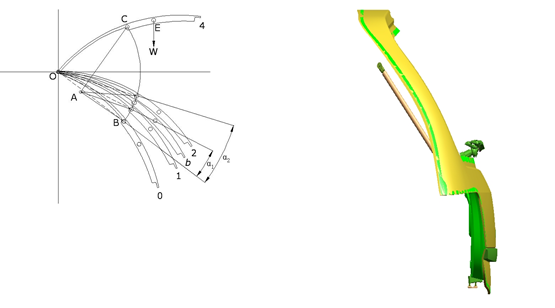

悬架及转向系统分析

前后悬架运动学分析,悬架的定位参数变化曲线,检验悬架各机构是否有干涉,车轮在平行跳动,反跳,单轮跳动时与转向系统的协调;

前后悬架动力学分析,在驱动、制动、侧倾、驱动侧倾和制动侧倾等极限工况时各支撑及导向杆件的受力,各变刚度空气弹簧的受力分析,各变阻尼减震器的受力分析,转向系各杆件的运动,回正力矩在转向盘上的反映;

整车性能分析

A.整车静态性能测试

制动点头角、驱动仰角、车身侧倾角的计算;

整车侧倾刚度、纵倾刚度的计算

整车的振动分析;

前后悬架偏频分析;

B.整车静态性能测试

制动点头角、驱动仰角、车身侧倾角的计算;

整车侧倾刚度、纵倾刚度的计算

整车的振动分析;

前后悬架偏频分析;

C.整车平顺性性能分析

整车平顺性脉冲输入仿真;

整车平顺性随机输入仿真;

D.整车制动性性能分析

制动距离及制动减速度仿真;

制动时汽车的方向稳定性仿真;

E.整车动力性性能分析

最高车速仿真;

加速时间仿真;

F.整车侧向风敏感性性能分析

G.整车抗侧翻性能分析

车身及底盘各运动附件

A.雨刮器的刮扫范围及四杆机构最小压力角的确定,电机的输出功率的确定;

B.发动机盖板铰链机构的运动学分析;

C.前后车门铰链布置;

D.滑移门运动分析;

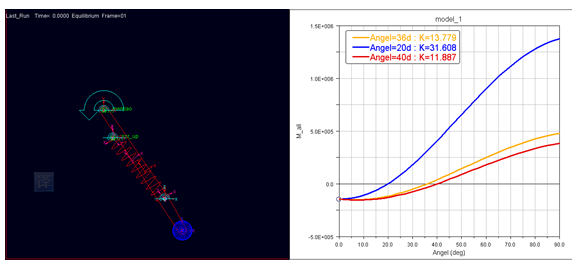

E.后备车门空气弹簧的举升力分析;

F.发动机的振动及悬置隔振的匹配;

G.万向节的运动分析和受力分析,传动轴角度的变化;

H.制动踏板,离合器踏板,油门踏板的行程及踏板力计算;

I.动力传动系统力分析运动分析;

J.各承力弹簧刚度的估算;

K.变速器、减速器、差速器传动效率的估算;

L.液力制动时整个液压系统的压强及受力分布;

M.车门锁机构;

N.车窗玻璃举升机构

汽车外流场分析

通过对整车和局部外流场的研究,了解其运动规律,研究改进车身整体气动造型和局部气动造型,减少空气阻力系数,提高燃油经济型,改善侧风稳定性和高速操纵稳定性。

车室内流场分析

为了改善乘坐舒适性,需要对车室内的通风、采暖和制冷的研究。主要通过对空气进出口位置、风量、风速以及空调的选型与布置来优化车身内部气流环境。

发动机冷却系统流场分析

进排气系统流场分析

除霜系统流场分析

白车身模态分析灵敏度分析

车身结构的低阶弹性模态,不仅反映了汽车车身的整体刚度性能,而且是控制汽车常规振动的关键指标。通过修改车身结构件的厚度,考察其对模态频率的影响,计算得到结构件的灵敏度,为设计改进提供指导。

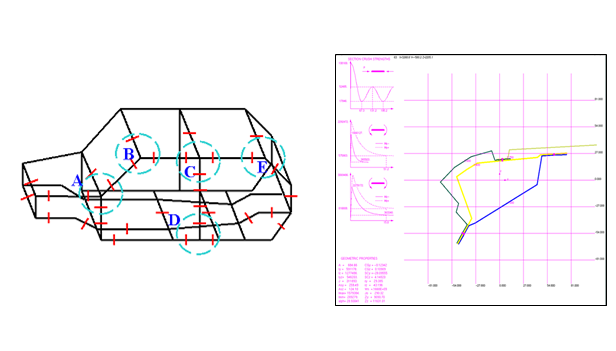

白车身概念模型模态分析自动优化分析

在概念设计阶段,建立以梁单元和弹簧单元为主的概念模型,以梁和弹簧参数为优化参数,通过自动反复迭代计算,考察其对模态分析的影响,为设计改进提供指导。

白车身质量优化分析

客车车身骨架质量优化分析

零部件拓扑优化分析

后备门(四门两盖)开闭过程自动优化分析

整车操纵稳定性性能优化分析